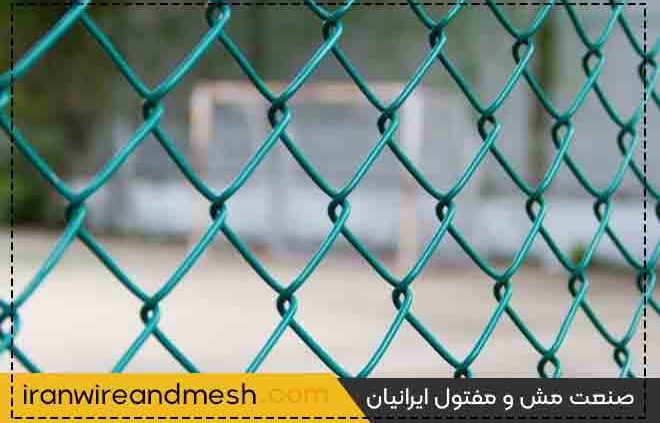

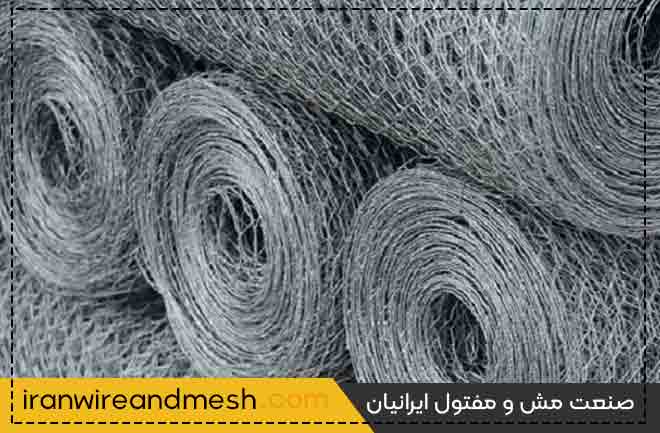

توری حصاری که با نام فنس حصاری نیز شناخته میشود، از پرکاربردترین محصولات مفتولی و فلزی به شمار میآید. این مدل از توری ها در حصارکشی زمینهای کشاورزی و باغ ها مورد استفاده قرار میگیرند. این محصولات بسته به ویژگیها و مشخصات فنی همچون جنس، ضخامت مفتول و اندازه چشمهها در دسته بندی های مختلفی طبقه میشوند.

قیمت توری حصاری به مشخصات فنی آن وابسته میباشد و بر اساس نوع مفتول و سایز چشمهها قیمت نهایی آن تغییر میکند. به همین دلیل شما باید قبل از خرید این توری با مشخصات فنی و محل نصب فنس آشنا شوید. شرکت صنعتی مش و مفتول ایرانیان با سال ها تجربه در این صنعت در اینجا کاربرد ها، نحوه تولید، قیمت، انواع و مزایا استفاده از توری حصاری را برای شما تعبیه دیده است، تا شما بیشتر با این محصول آشنا شوید.

توری حصاری یا فنس حصاری

انواع روش تولید توری حصاری

در این بخش توضیحاتی کلی درباره تولید این محصولات و مواد مورد استفاده برای ساخت آنها صحبت خواهیم کرد. همچنین به شمار خواهیم گفت که هر مدل از فنس فلزی در چه مکان هایی کاربرد دارد.

تولید با مفتول سیاه

در روش اول، حصار از مفتول سیاه تولید می شود که باعث شده در مناطق گرم و خشک مورد استفاده قرار بگیرد. استفاده از مفتول سیاه در ساخت توری حصاری سبب میشود که ویژگی هایی همچون طول عمر بالا (حدود 20 سال) داشته باشد. دلیل استفاده از این مدل توری ها در محیط های خشک، احتمال زنگ زدگی آنها میباشد، هرچند که مفتول سیاه در مناطق مرطوب احتمال زنگ زدگی بالایی دارد، اما سرعت خوردگی آن پایین بوده و همچنان دوام بالایی از خود نشان میدهد.

تولید توری حصاری با مفتول سیاه

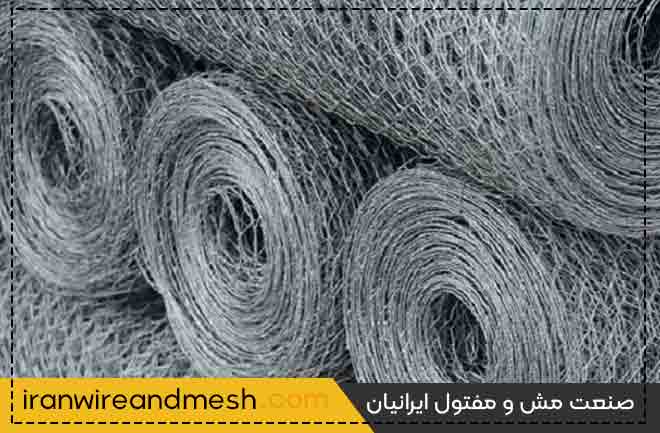

تولید با مفتول گالوانیزه

دسته دوم توری های حصاری با استفاده از مفتول گالوانیزه گرم به تولید میرسند. کیفیت این دسته از محصولات به کارخانه تولید مفتول گالوانیزه بستگی دارد. این دسته از توری ها از مزیت های بیشتری نسبت به توری های حصاری تولید شده با مفتول سیاه دارند. به سبب استفاده از روکش گالونیزه گرم محصول نهایی طول عمر بالاتری داشته و در برابر موارد مختلفی اعم از زنگ زدگی، خوردگی، فرسودگی، شرایط نامساعد آب و هوایی و اشعه UV خورشید مقاومت بیشتری از خود نشان میدهد.

عمر این دسته از محصولات به بالای ۴۰ سال می رسد و قیمت این محصول نسبت به جنس فولاد سیاه آن، تقریبا ۳۰ درصد بیشتر است. همچنین یکی از مزیت های دیگری که این دسته از توری های حصاری را متمایز میکند، زیبایی آن است که به واسطه رنگ نقره ای آن میباشد.

تولید توری حصاری با مفتول گالوانیزه

تولید با روکش PVC

در نوع سوم، این محصولات دارای روکش PVC روی گالوانیزه گرم میباشند به همین دلیل دوام و ماندگاری محصول چندین برابر میشود. این مسئله باعث شده که قیمت این نوع توری حصاری نسبت به گالوانیزه گرم حدود ۲۰ درصد بیشتر باشد.

کاربرد توری حصاری با روکش PVC

دلیل اصلی استفاده از این نوع حصار ها بیشتر در مواردی است که زیبایی مدنظر باشد. در فرایند ساخت این محصولات، از دستگاه هایی استفاده میشود که قابلیت دریافت چند مدل الگو را دارند. این دستگاه ها طبق الگوی مورد نظر، با نظم و ترتیب خاصی شروع به چرخش کرده و مفتول ها را به هم متصل میکنند. به توجه به اینکه الگوی این محصولات به چه شکلی باشد، سرعت، ترتیب و دفعات چرخش دستگاه نیز متغیر خواهد بود.

روش های تولید توری حصاری با روکش PVC

برای تولید این دسته از توری ها، دو روش دستی و اتوماتیک مورد استفاده قرار میگیرد.

در روش دستی، مفتول های فلزی توسط یک موتور به دور قالب پیچیده میشوند. با توجه به اینکه سایز این قالب ها متفاوت میباشد، در نهایت شاهد تولید انواع توری های حصاری با سایز های مختلف میباشیم. در مرحله بعد، پس از پیچیده شدن به دور قالب، مفتول ها به شکل رج به رج به مانند بافت قالی لابه لای یکدیگر به هم بافته شده، سپس یک فرد این توری را به شکل رول درمی آورد و بسته بندی میکند.

مراحل تولید همچنان همانند مراحل تولید دستی میباشد اما در روش اتوماتیک تمامی این مراحل توسط دستگاه های کارخانه ای بزرگ انجام می شود. همچنین باید به این نکته اشاره کرد که در روش اتوماتیک استحکام و نظم بافت های توری حصاری بیشتر میباشد.

راهنمای خرید و استفاده از توری حصاری

حصار کشی در ابتدا با سنگ ها و چوب درختان انجام می شد و سپس با استفاده از پرچین ها که متشکل از درختچه ها و گیاهان طبیعی بود ادامه پیدا کرد. امروزه این حصارها به اندازه لازمه امنیت نداشته و خیلی زود جای خود را با حصارهای مدرن تر که کیفیت بیشتر، عمر بالاتر و از همه مهم تر امنیت بیشتری ارائه میدهند، جایگزین شده اند.

یکی از مدرن ترین انواع حصارها، توری حصاری میباشد که پرکاربرد ترین و محبوب ترین حصار در صنایع مفتولی محسوب میشوند. این محصول با انواعی از مفتول ها همچون، مفتول سیاه (مفتول آرماتوربندی)، مفتول گالوانیزه گرم و گالوانیزه گرم به همراه روکش PVC به تولید میرسند.

ویژگی های فنس توری باکیفیت:

- عمر و دوام بالا

- نصب و برداشت آسان

- امنیت قابل توجه

همه توری های خریداری شده باید، این سه ویژگی اصلی را داشته باشند و گرنه هدف از خریداری آنها بیمعنی خواهد بود.

محبوبیت توری حصاری در بازار

از مهم ترین علت هایی که این محصول از محبوبیت بالایی برخوردار میباشد، قیمت کم آن و راحتی کارکرد آن نسبت به سایر روش های تعیین مرز و حصارکشی مانند دیوارکشی است. همچنین این محصول با توجه به ساختاری که دارد، کار عملیات حصارکشی را سریعتر پیش برده و حمل و نقل آسان داشته و وزن زیادی ندارد.

خرید توری حصاری

3 مشخصه اصلی آن به هنگام خرید فنس حصاری از اهمیت زیادی برخوردار میباشد، که در این بخش این سه مورد را برای شما آورده ایم.

شرکت سازنده فنس توری (برند)

این مورد امری عادی بوده و در اکثر لوازمی که شما خریداری می کنید، شرکت سازنده یک نقش محوری دارد و این امکان وجود دارد که کیفیت تولیدات دو شرکت بسیار با یکدیگر فرق داشته باشد. این مسئله درمورد فنس حصاری نیز صدق کرده و کارخانه های تولیدی نیز نقش مهمی در قیمت توری حصاری ایفا میکنند. که در این مورد سرکت مش و مفتول ایرانیان بهترین کیفیت را ارائه میکند.

جنس مفتول توری حصاری

همانطور که پیشتر توضیح دادیم انواع توری حصاری از مفتول سیاه و یا مفتول گرم و یا گالوانیزه گرم با روکش پی وی سی به تولید میرسند. قیمت مفتول سیاه نسبت به گالوانیزه گرم کمتر بوده و اغلب در محیط هایی که زیبایی ظاهری مد نظر نیست مورد استفاده قرار میگیرند.

نکته ای که در مورد جنس توری باید به آن توجه این است که، کاربری دلخواه و نیاز شما چه میباشد. اگر در محیطی شرجی زندگی می کنید، بهتر است جنس حصار مورد استفاده شما، نسبت به خوردگی و زنگ زدن مقاومت بیشتری داشته باشد.

سایز و قطر توری

فاکتور موثر دیگری که بر قیمت توری حصاری تاثیرگذار میباشد، سایز و قطر حصار میباشد. به این صورت که در سایز ها و قطرهای بیشتر با توجه به مصرف بیشتر مفتول، قیمت این محصول نیز افزایش پیدا میکند. نمودار رشد قیمت براساس سایز و قطر مفتول یک نمودار خطی بوده و با توجه به جنس فنس، افزایش پیدا میکند.

مشخصات فنی فنس توری

در این بخش توری حصاری را از نظر ابعاد و اندازه های مختل آن مورد بررسی قرار می دهیم، پس با ما همراه باشید.

سایز چشمه حصار

سایز چشمه یا سوراخ های این محصولات بر حسب سانتی متر بیان میشود. زمانی که گفته می شود چشمه ۵ یعنی فاصله بین ضلع های رو به روی هم دیگر ۵ سانتی متر است.

ضخامت مفتول حصار

ضخامت مفتول از ۲ میلی متر تا ۴ میلی متر متغیر بوده و توسط دستگاه های تمام اتوماتیک تولید میشوند.

نصب توری حصاری

نصب این محصول امری آسان بوده و با کمی حوصله، قادر به انجامش هستید؛ هرچند که همچنان پیشنهاد میشود که برای نصب این محصولات از افراد خبره کمک بگیرید.

مراحل نصب فنس توری

در مرحله اول باید منطقه مورد نظر خود را مشخص کنید و با استفاده از میخ های بزرگ یا تکه چوب آن ها را علامت گذاری کنید. مکان انتخاب شده را با یک متر اندازهگیری کرده تا با این کار بدانید به چند عدد رول توری حصاری نیازمندید. سپس، مناطقی که باید میله در آن فیکس شود را با بیل کنده و گود کنید. سپس، پایه فنس را در این گودال ها گذاشته و آن ها را پر کنید، به شکلی که کاملا فیکس و محکم باشند پس از آن توری حصاری را با اتصالات فنس به پایه متصل کنید و مطمئن شوید که حصار صاف و بدون پستی و بلندی قرار گرفته است.

کاربرد های فنس توری

یکی از مهم ترین نیاز ها برای خرید محصولی مناسب آشنایی با کاربرد های آن در زمینه های مختلف است. در این بخش از مطلب برای شما چند مورد از کاربرد های اصلی این توری ها را آورده ایم.

کاربرد های فنس توری

حصار کشی

همانطور که از نام این محصولات مشخص است، ابتدایی ترین موارد استفاده این حصار استفاده در کشاورزی و برای حصار کشی مزارع و باغ ها می باشد. هرچند که امروزه برخی محصولات مشابه توانسته است بسیاری از این قبیل مشکلات را حل کنند اما همچنان فنس باغی یا همان حصاری بیشترین کاربرد را در این زمینه دارد. از این توری ها در انواع ساختمان ها، زمین ها، ملک های خصوصی، زمین های کشاورزی، زمین های ورزشی، کارگاه های ساختمانی، مراکز صنعتی، مراکز نظامی، راه آهن، استخر، مراکز عمومی مانند ترمینال، فرودگاه و موارد مشابه استفاده میشود.

ساخت قفس

ساخت قفس های حیوانات نیز یکی از استفاده های این محصول است. هرچند که برای انجام این کار عموما از توری های مرغی استفاده میشود.

حفاظ یا جان پناه

یکی دیگر از کاربرد های مهم توری حصاری، استفاده به عنوان حفاظ ساختمان ها در هنگام عملیات های ساختمانی به جهت حفظ جان کارگران و جلوگیری از سقوط کارگران و اجسام می باشد، که به احتمال زیاد قبلا این مورد را مشاهده کرده اید.

تفاوت انواع توری حصاری

شاید در طول این مطلب این سوال برای شما پیش آمده باشد که هر کدام از جنس های توری چه ویژگی هایی دارند؟ با آشنایی با ویژگی های این محصولات می توانید درک کنید که هر کدام از این محصولات را در چه موقعیت هایی می توان استفاده کرد. همچنین شما میتوانید با انتخاب محصول مناسب نسبت به بهینه کردن هزینه و قیمت توری حصاری نیز اقدام نمایید.

انواع توری حصاری

توری حصاری نوع فولادی

این مدل از توری ها دارای وزن بسیار زیادی بوده و بیشتر در مناطقی مورد استفاده قرار میگیرند که میزان رطوبت کمی دارند. در محیط های باز که امکان زنگ زدگی فولاد زیاد است، استفاده از این محصول به صرفه نخواهد بود و برای شما ضرر مالی خواهد داشت. این درسته از توری های حصاری در برابر سایر عوامل همچون ضربه یا برخورد اجسام بسیار مقاوم بوده، اما همانطور که گفتیم این نوع توری ها در رطوبت زیاد خیلی زود کیفیت ظاهری خود را از دست میدهند. عمر مفید انواع حصار های فولادی بین ۱۵ تا ۲۰ سال میباشد. قیمت این محصول بسته به قیمت فولادی که در ساخت آن به کار گرفته شده است، متفاوت میباشد.

فنس توری نوع گالوانیزه

استفاده از فولاد گالوانیزه در این محصولات، تکمیل کننده نقاط ضعف نوع فولادی آن است. این محصول علاوه بر تمام مزیت های حصار های فولادی، در برابر خوردگی و زنگ زدگی نیز کاملا مقاوم بوده و می توان آن را در شرایط مختلف آب و هوایی استفاده کرد. همچنین این مدل از توری های حصاری از زیبایی بیشتری برخوردار بوده و همچنین قیمت بالاتری نیز دارند.

فنس توری نوع گالوانیزه با روکش PVC

این محصول مقاومترین جنس توری حصاری میباشد که در هر شرایطی قابل استفاده میباشد. با داشتن ویژگی هایی همچون مقاومت فوق العاده و طول عمر بسیار بالا قیمت بالاتر این محصولات منطقی بوده، هرچند که استفاده از آنها یک سرمایه گذاری مقرون به صرفه میباشد.

در صورت وجود سوالات بیشتر در مورد محصولات میتوانید با شماره ۲ – ۸۸۸۵۷۵۷۰ – ۰۲۱ با ما در ارتباط باشید.