در قلب هر پروژه بزرگ صنعتی، از ساخت سازههای بتنی عظیم و پلها تا تولید قطعات دقیق در صنعت خودروسازی و ساخت انواع فنسها و توریهای مقاوم، یک عامل حیاتی و مشترک وجود دارد: مفتول صنعتی. اما تمامی مفتولها یکسان نیستند. در کاربردهایی که تحمل تنشهای مکانیکی، پایداری سازهای و طول عمر بالا ضروری است، انتخاب مفتول با مقاومت کششی بالا (High Tensile Strength Wire) یک تصمیم استراتژیک است، نه صرفاً یک انتخاب ساده. مقاومت کششی، که توانایی یک مفتول برای مقاومت در برابر نیروی کششی قبل از شکستن است، مهمترین مشخصه مکانیکی است که کیفیت و کارایی آن را در محیطهای پرفشار صنعتی تعیین میکند.

این راهنما به بررسی عمیق اهمیت، ویژگیها و فرآیند انتخاب مفتولهای فولادی باکیفیت برای پروژههای صنعتی میپردازد. همچنین، به تشریح عوامل مؤثر بر کیفیت مفتول و نکات کلیدی برای خرید بهینه و مقرون به صرفه خواهیم پرداخت.

اهمیت بررسی کیفیت مفتول فولادی در صنعت

استفاده از مفتول بیکیفیت یا نامتناسب با نیاز پروژه، میتواند منجر به عواقب فاجعهبار از جمله شکست سازهای، افزایش هزینههای نگهداری و به خطر افتادن ایمنی شود. بنابراین، بررسی کیفیت مفتول فولادی یک مرحله غیرقابل چشمپوشی در زنجیره تأمین پروژههای صنعتی است.

ویژگیهای کلیدی یک مفتول فولادی با کیفیت

مقاومت کششی بالا تنها یکی از چندین پارامتر کیفیت است. یک مفتول فولادی باکیفیت، ویژگیهای زیر را داراست:

- مقاومت کششی تضمین شده: باید مطابق با استانداردهای جهانی (مانند ASTM یا ISO) و نیاز پروژه (مثلاً مفتولهای فنری یا پیشتنیده) باشد.

- یکنواختی قطر (قطر مفتول): قطر مفتول باید در طول آن کاملاً یکنواخت باشد. نوسانات در قطر، نقاط ضعف ایجاد کرده و باعث شکست زودرس میشود.

- ترکیب شیمیایی کنترل شده: محتوای کربن و سایر عناصر آلیاژی باید دقیقاً برای دستیابی به خواص مکانیکی مورد نظر تنظیم شده باشد.

- انعطافپذیری (Ductility) مناسب: برای کاربردهایی مانند آرماتوربندی یا ساخت فنر، مفتول باید علاوه بر استحکام، قابلیت خم شدن و شکلپذیری بدون ترک خوردن را نیز داشته باشد.

- پوشش سطح (پوشش مفتول): در صورت نیاز، کیفیت پوششهای حفاظتی مانند گالوانیزه بودن (برای مقاومت در برابر خوردگی) یا مسوار بودن (برای جوشکاری) باید بررسی شود.

آشنایی با انواع مفتول صنعتی و خواص کششی آنها

مفتولهای صنعتی انواع مختلفی دارند که هر کدام با هدف دستیابی به مقاومت کششی و ویژگیهای خاصی تولید میشوند.

مفتول آهن پرکربن (فنر) و مفتول فنری

مفتول آهن پرکربن یا مفتول فنری (Spring Wire)، یکی از نمونههای برجسته مفتول با مقاومت کششی بسیار بالا است. افزایش محتوای کربن و فرآیندهای کشش سخت، خواص الاستیک فوقالعادهای به این مفتول میبخشد که آن را برای کاربردهایی که نیاز به بازگشت به شکل اولیه پس از اعمال تنش دارند، ایدهآل میکند.

- کاربرد مفتول فنر: ساخت انواع فنر صنعتی، فنرهای فشاری، فنرهای تسمهای و قطعاتی که تحت تنشهای مکانیکی چرخهای قرار دارند. سایزهای مختلف مفتول فنر (از ۰.۴۸ تا ۱۰ میلیمتر) برای تحمل بارهای مختلف در خودروسازی، لوازم خانگی و صنایع مکانیکی استفاده میشوند.

مفتولهای آرماتوربندی

مفتول آرماتوربندی (Binding Wire) که اغلب از نوع مفتول آهن سیاه (سیاه آنیل شده) است، به مقاومت کششی کمتری نسبت به فنری نیاز دارد، اما انعطافپذیری آن بسیار حیاتی است. این مفتول برای بستن و گره زدن میلگردها (آرماتورها) در سازههای بتنی استفاده میشود تا از جابجایی آنها هنگام بتنریزی جلوگیری شود.

- نکات مهم در خرید سیم مفتول آرماتوربندی: تمرکز اصلی بر کیفیت مفتول (عدم وجود ناخالصی)، قطر مفتول (۱.۵ و ۲ میلیمتر رایجترین هستند)، و طول و وزن مفتول در هر کلاف است. در برخی پروژههای خاص و محیطهای خورنده، استفاده از مفتول آرماتوربندی استنلس استیل توصیه میشود.

مفتولهای گالوانیزه و استنلس استیل (مقاوم در برابر خوردگی)

در محیطهای صنعتی که علاوه بر کشش، پایداری در برابر خوردگی نیز مورد نیاز است (مانند ساخت توریهای محافظ، فنسکشیهای محیطهای شیمیایی، یا اجزای ماشینآلات در معرض رطوبت)، مفتول گالوانیزه و مفتول استنلس استیل انتخاب میشوند. این مفتولها مقاومت کششی مطلوبی را در کنار عمر مفید بسیار بالا ارائه میدهند.

نقش تکنولوژی و فرآیند تولید در کیفیت مفتول فولادی

نقش تکنولوژی در بهبود کیفیت مفتول فولادی در مراحل تولید نهفته است:

- تهیه مواد اولیه: استفاده از مواد اولیه درجه یک و شناسنامهدار، که ترکیب شیمیایی آن کاملاً مشخص باشد، اولین گام در تضمین کیفیت است.

- فرآیند کشش دقیق: کشش متوالی مفتول با دستگاههای دقیق، نه تنها قطر مورد نظر را ایجاد میکند، بلکه ساختار داخلی فولاد را متراکم کرده و مقاومت کششی آن را به میزان قابل توجهی افزایش میدهد.

- عملیات حرارتی (آنیلینگ): کنترل دقیق دمای آنیلینگ (برای مفتولهای نرم مانند آرماتوربندی) برای تنظیم میزان انعطافپذیری ضروری است.

مراحل تولید مفتول صنعتی شامل اسیدشویی (تمیز کردن سطح)، کشش مکانیکی و عملیات حرارتی است که هر مرحله توسط تولیدکنندگان معتبر به دقت پایش میشود.

کاربردهای مهم مفتول صنعتی با مقاومت کششی بالا

مفتولهای با مقاومت کششی بالا در طیف وسیعی از صنایع کاربرد دارند:

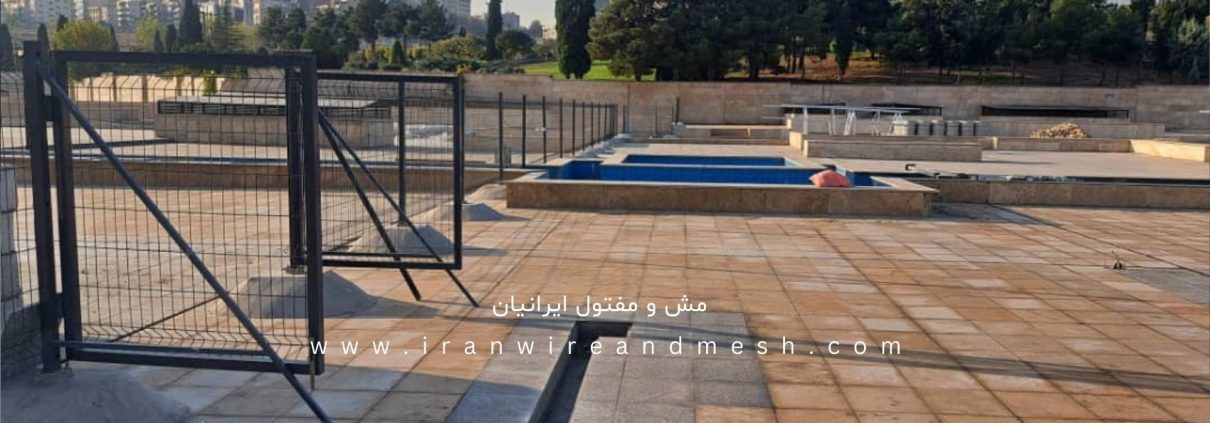

- ساختمانسازی و پروژههای عمرانی: تقویت بتن (مش پیش جوش فولادی)، ساخت خرپاهای فضاکار و استفاده به عنوان سیم مهار در سازههای موقت.

- ساخت توری: تولید توریهای پرسی، مشهای صنعتی و شبکههای حصاری که نیاز به تحمل بار و تنشهای محیطی دارند.

- خودروسازی: تولید فنرها، کابلهای کنترل، و قطعات مکانیکی داخلی.

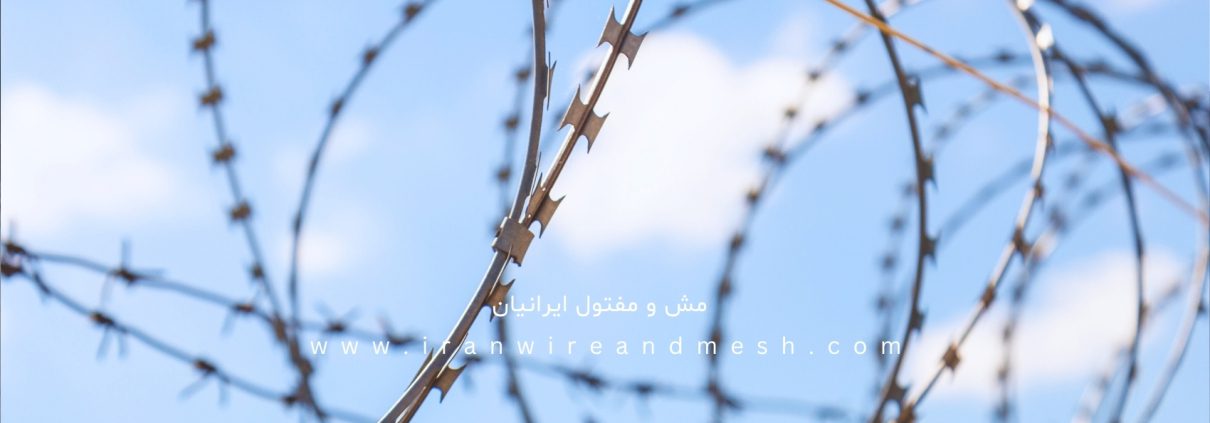

- کشاورزی: ساخت توریهای محافظ و حصارکشیهای دائم که در معرض کشش و شرایط جوی سخت قرار دارند.

- بستهبندی: برای بستن عدلهای سنگین و محکم کردن محمولههای بزرگ.

نکات مهم در خرید سیم مفتول

برای اطمینان از خرید مفتول باکیفیت و مقرون به صرفه، رعایت نکات زیر ضروری است:

- مشاوره با متخصصین: قبل از انجام خرید، حتماً با تیم فنی تولیدکننده مشورت کنید تا مطمئن شوید مفتول پیشنهادی از نظر کشش، قطر و جنس کاملاً با مشخصات فنی پروژه شما همخوانی دارد.

- بررسی مشخصات فنی: از تولیدکننده، گواهینامههای کیفیت و نتایج تستهای مقاومت کششی و شیمیایی (مانند تستهای مرتبط با استانداردهای انجمن آزمایش و مواد آمریکا – ASTM International) را درخواست کنید.

- انتخاب فروشنده معتبر: انتخاب یک تولیدکننده مستقیم و معتبر، تضمین کیفیت و اصالت کالا را به دنبال دارد و شما را از خدمات پس از فروش و تضمین قیمت محصولات بهرهمند میسازد.

سخن پایانی

انتخاب مفتول با مقاومت کششی بالا، فراتر از یک خرید ساده، یک سرمایهگذاری در استحکام و دوام پروژههای صنعتی است. کیفیت مفتول، از ترکیب شیمیایی آن تا فرآیندهای کشش و پوششدهی دقیق، تعیینکننده نهایی عمر مفید و عملکرد آن در مواجهه با تنشهای محیطی و مکانیکی است. بنابراین، توجه به تمامی فاکتورهای مهم در انتخاب سیم مفتول با کیفیت بالا، از جمله قیمت مفتول، حیاتی است.

شرکت صنعت مش و مفتول ایرانیان به عنوان تولید کننده برتر این محصول و یکی از اولین کارخانههای تولیدکننده مش پیش جوش فولادی، شبکه پیش جوش حصاری و انواع مفتول صنعتی در ایران، با بیش از ۳۰ سال تجربه درخشان و خط مشی متکی بر کنترل کیفی دقیق، مفتخر است که ابزارهای مورد نیاز برای بزرگترین پروژههای صنعتی شما را با استفاده از مفتولهای با مقاومت کششی بالا و دارای گواهینامههای تایید شده توسط اتحادیه اروپا (ISO 9001-2015 & CE) فراهم میآورد. ما متعهد به تنوع در تولید محصول و ارائه راهکارهای فنی تخصصی به مشتریان خود هستیم.