مقدمه

ایمنی در پروژههای ساختمانی یکی از مهمترین اولویتها برای کارفرمایان، مهندسان و کارگران است. حوادث ساختمانی، مانند سقوط، ترکخوردگی سازهها یا ورود غیرمجاز، میتوانند خسارات جانی و مالی قابل توجهی به همراه داشته باشند. توری مش ریزبار، بهعنوان یک مصالح پرکاربرد، با ویژگیهایی مانند استحکام بالا، نصب آسان و مقاومت در برابر شرایط محیطی، میتواند ایمنی پروژههای ساختمانی را بهطور چشمگیری افزایش دهد. این مقاله جامع به بررسی روشهایی میپردازد که توری مش ریزبار میتواند ایمنی سازهها، کارگران و محیط کار را بهبود بخشد، همراه با نکات عملی و مثالهای واقعی برای استفاده بهینه از این محصول.

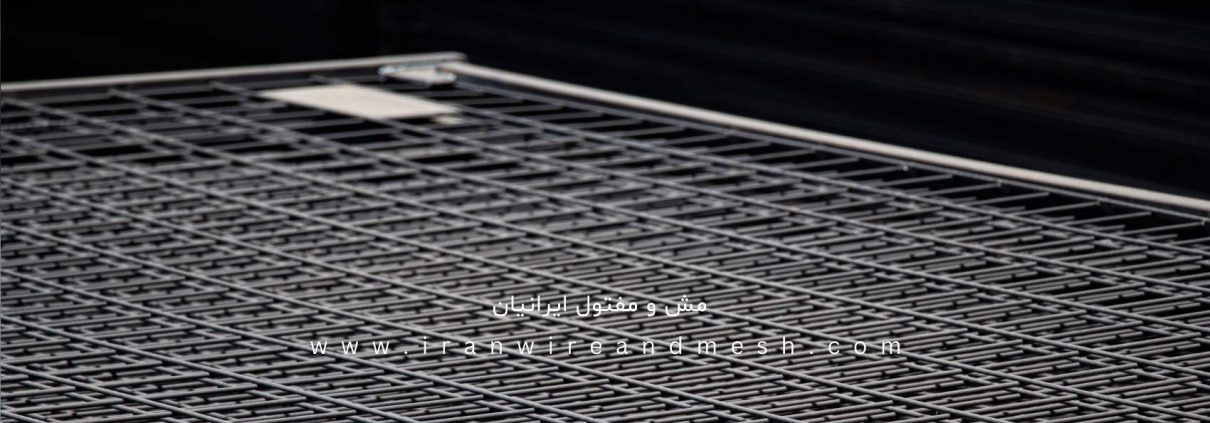

توری مش ریزبار چیست؟

توری مش ریزبار شبکهای فلزی است که از مفتولهای فولادی با قطر کم (معمولاً 2 تا 4 میلیمتر) و چشمههای کوچک (کمتر از 1 سانتیمتر) تشکیل شده است. این توریها در دو نوع اصلی تولید میشوند:

- جوشی (Welded Wire Mesh): مفتولها بهصورت عمود بر هم جوش داده میشوند و شبکهای محکم ایجاد میکنند، مناسب برای تقویت بتن و حصارکشی ایمن.

- بافته (Woven Wire Mesh): مفتولها بهصورت تار و پود بافته میشوند و انعطافپذیری بیشتری دارند، ایدهآل برای فیلتراسیون و کاربردهای خاص.

به دلیل سبکی، دوام و نصب سریع، توری مش ریزبار در پروژههای ساختمانی برای تقویت سازهها، ایجاد حصارهای محافظ و افزایش استحکام کفسازی استفاده میشود.

چرا ایمنی در پروژههای ساختمانی مهم است؟

حوادث ساختمانی میتوانند عواقب جدی داشته باشند:

- خسارات جانی: طبق گزارش سازمان بینالمللی کار (ILO)، سالانه بیش از 60,000 حادثه مرگبار در صنعت ساختوساز رخ میدهد (3).

- هزینههای مالی: حوادث میتوانند هزینههای جبران خسارت، تعمیرات و تأخیر پروژه را افزایش دهند.

- اعتماد سرمایهگذاران: پروژههای ایمن، اعتماد کارفرمایان و سرمایهگذاران را جلب میکنند.

- رعایت استانداردها: رعایت استانداردهای ایمنی، مانند OSHA یا استانداردهای ایران، از جریمههای قانونی جلوگیری میکند (4).

توری مش ریزبار با بهبود استحکام سازهها و ایجاد محیطی امن، نقش کلیدی در کاهش این خطرات ایفا میکند.

چگونه توری مش ریزبار ایمنی را افزایش میدهد؟

توری مش ریزبار از طریق روشهای متعدد میتواند ایمنی پروژههای ساختمانی را بهبود بخشد:

- تقویت سازههای بتنی

- توری مش ریزبار با افزایش مقاومت کششی بتن، از ترکخوردگی، ریزش و شکست سازه جلوگیری میکند.

- در پروژههایی مانند پیادهروها، کفهای پارکینگ و دیوارهای نازک، این توری با توزیع یکنواخت نیروها، پایداری سازه را تضمین میکند.

- برای مثال، توری مش گالوانیزه میتواند از ترکهای ناشی از انقباض بتن جلوگیری کند، که ایمنی کارگران و عابران را افزایش میدهد.

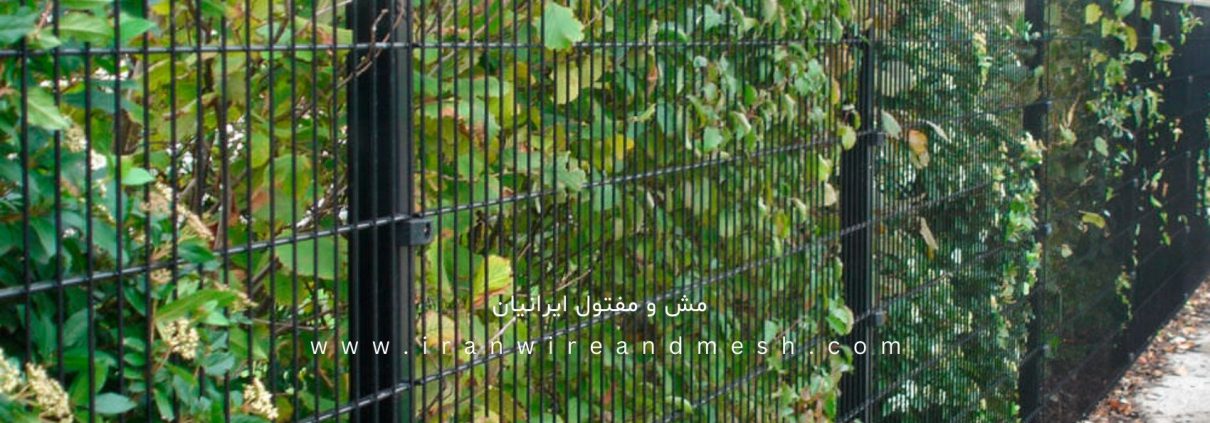

- ایجاد حصارهای ایمن

- توری مش بهعنوان حصار محافظ، از ورود غیرمجاز به سایت ساختمانی جلوگیری کرده و تجهیزات و کارگران را ایمن نگه میدارد.

- توریهای گالوانیزه یا با پوشش الکترواستاتیک، به دلیل مقاومت در برابر خوردگی و شرایط جوی، حصارهایی بادوام ایجاد میکنند.

- این حصارها میتوانند از حوادثی مانند سرقت مصالح یا ورود کودکان به محل پروژه جلوگیری کنند.

- کاهش خطرات لغزش و سقوط

- در کفسازی، توری مش با ایجاد سطوح مستحکم و یکنواخت، خطر لغزش یا فروپاشی کف را کاهش میدهد.

- برای مثال، در پارکینگهای چندطبقه، توری مش با تقویت بتن، از ترکخوردگی کف و سقوط وسایل نقلیه جلوگیری میکند.

- این ویژگی بهویژه در پروژههای با ترافیک بالا، مانند مراکز تجاری، اهمیت دارد.

- مقاومت در برابر شرایط محیطی

- توریهای گالوانیزه با لایه روی (Zinc) و فولاد ضدزنگ در برابر رطوبت، مواد شیمیایی و UV مقاوم هستند، که از تخریب سازه در محیطهای سخت، مانند مناطق ساحلی، جلوگیری میکند.

- این مقاومت تضمین میکند که سازهها در طول زمان ایمن باقی بمانند و خطرات ناشی از زنگزدگی یا ضعف ساختاری کاهش یابد.

- نصب آسان و کاهش خطاهای انسانی

- توری مش بهصورت پیشساخته تولید میشود، که نصب آن را سریع و ساده میکند و احتمال خطاهای انسانی را کاهش میدهد.

- نصب نادرست مصالح، مانند میلگرد، میتواند به ضعف سازه و حوادث منجر شود، اما توری مش این خطر را به حداقل میرساند.

- برای مثال، در تقویت بتن، توری مش بهراحتی در محل قرار میگیرد و نیازی به تنظیمات پیچیده ندارد.

- حفاظت از تجهیزات و کارگران

- در پروژههای صنعتی، توری مش برای حفاظت از تجهیزات در برابر ضربه یا مواد خورنده استفاده میشود، که از خرابی و حوادث جلوگیری میکند.

- همچنین، توری میتواند بهعنوان حفاظ ایمنی در اطراف ماشینآلات خطرناک عمل کند، که ایمنی کارگران را افزایش میدهد.

شرکت صنعت مش و مفتول ایرانیان، با تولید توری مش ریزبار با کیفیت بالا و استانداردهای ایمنی، به افزایش امنیت پروژههای ساختمانی شما کمک میکند. محصولات این شرکت، مانند ایران حصار، با دوام و استحکام بینظیر، ایمنی را تضمین میکنند.

کاربردهای توری مش ریزبار برای افزایش ایمنی

توری مش ریزبار در بخشهای مختلف پروژههای ساختمانی ایمنی را بهبود میبخشد:

- تقویت بتن:

- در کفسازی، دیوارهای حائل و پیادهروها، توری مش از ترکخوردگی بتن جلوگیری کرده و ایمنی عابران و کارگران را تضمین میکند .

- این توری برای پروژههای حساس، مانند بیمارستانها، که نیاز به پایداری بالا دارند، ایدهآل است.

- حصارکشی محافظ:

- ایجاد حصارهای مقاوم در اطراف سایتهای ساختمانی، از ورود غیرمجاز و حوادث امنیتی جلوگیری میکند.

- توری با پوشش الکترواستاتیک، با مقاومت در برابر UV، حصارهایی بادوام و ایمن ارائه میدهد.

- کفسازی ایمن:

- در پارکینگها و انبارها، توری مش با تقویت کف، از لغزش و فروپاشی جلوگیری میکند.

- این ویژگی برای محیطهای با بار سنگین، مانند کارگاههای صنعتی، حیاتی است.

- حفاظت در پروژههای صنعتی:

- توری فولاد ضدزنگ برای فیلتراسیون یا حفاظت تجهیزات در برابر مواد خورنده استفاده میشود، که از خرابی و حوادث جلوگیری میکند .

- پروژههای تزئینی ایمن:

- در نماهای ساختمانی یا محوطهسازی، توری با پوشش PVC، با ترکیب زیبایی و استحکام، ایمنی و جذابیت را فراهم میکند.

نکات عملی برای افزایش ایمنی با توری مش ریزبار

برای حداکثر بهرهوری ایمنی، نکات زیر را در نظر بگیرید:

- انتخاب نوع مناسب توری

- برای محیطهای مرطوب، مانند سواحل خلیج فارس، از توری گالوانیزه یا فولاد ضدزنگ استفاده کنید تا از زنگزدگی جلوگیری شود (13).

- برای پروژههای تزئینی، توری با پوشش الکترواستاتیک انتخاب کنید تا دوام و زیبایی حفظ شود.

- نصب دقیق و استاندارد

- توری را بهطور یکنواخت در بتن قرار دهید تا نیروها بهدرستی توزیع شوند.

- از اتصالات مقاوم در برابر خوردگی برای حصارکشی استفاده کنید تا استحکام حفظ شود .

- بازرسی منظم

- توریها را بهطور دورهای بررسی کنید تا از نبود خراش، زنگزدگی یا آسیب اطمینان حاصل شود.

- در صورت مشاهده آسیب، از پوششهای ترمیمی برای حفظ ایمنی استفاده کنید.

- خرید از تولیدکنندگان معتبر

- تولیدکنندگانی مانند شرکت صنعت مش و مفتول ایرانیان را انتخاب کنید که محصولات با استانداردهای ایمنی و گواهینامههای معتبر ارائه میدهند (15).

- کیفیت بالای توری، ایمنی و دوام پروژه را تضمین میکند.

- رعایت استانداردهای ایمنی

- اطمینان حاصل کنید که توری با استانداردهای بینالمللی، مانند ASTM یا ISO، سازگار است ( 16).

- با مهندسان سازه مشورت کنید تا توری مناسب با نیازهای پروژه انتخاب شود.

مطالعات موردی

- پروژه پیادهرو در تبریز

در یک پروژه بازسازی پیادهرو، توری مش گالوانیزه برای تقویت بتن استفاده شد. این توری با جلوگیری از ترکخوردگی، ایمنی عابران را افزایش داد و هزینههای تعمیرات را کاهش داد.

- حصارکشی سایت ساختمانی در تهران

در یک پروژه ساختمانی، توری مش با پوشش الکترواستاتیک برای حصارکشی استفاده شد. این حصار از ورود غیرمجاز جلوگیری کرد و ایمنی کارگران را تضمین نمود.

- کفسازی انبار در بندرعباس

توری مش گالوانیزه در کفسازی یک انبار صنعتی استفاده شد. این توری با ایجاد سطحی مستحکم، از لغزش و حوادث کار جلوگیری کرد.

تأثیرات ایمنی و صرفهجویی اقتصادی

استفاده از توری مش ریزبار نه تنها ایمنی را افزایش میدهد، بلکه صرفهجویی اقتصادی نیز به همراه دارد:

- کاهش حوادث: ایمنی بالاتر، هزینههای جبران خسارت و تأخیر پروژه را کاهش میدهد.

- دوام طولانی: توریهای مقاوم، نیاز به تعمیرات مکرر را کم میکنند .

- نصب سریع: کاهش زمان نصب، هزینههای نیروی کار را پایین میآورد .

این ویژگیها توری مش را به گزینهای ایمن و اقتصادی برای پروژههای ساختمانی تبدیل میکنند.

درباره شرکت صنعت مش و مفتول ایرانیان

شرکت صنعت مش و مفتول ایرانیان، یکی از پیشگامان تولید توری مش و شبکههای پیشجوش فولادی در ایران، از سال 1377 فعالیت خود را آغاز کرده است. این شرکت با بیش از 30 سال تجربه، دارای گواهینامههای معتبر اتحادیه اروپا (ISO 9001-2015 و CE) و ظرفیت تولید سالانه 20 هزار تن است. محصولات این شرکت، از جمله شبکههای پیشجوش حصاری با نام تجاری ایران حصار، با کیفیت بالا و قیمتهای رقابتی به کشورهای همسایه صادر میشوند. این شرکت با استفاده از مواد اولیه درجه یک و فناوریهای پیشرفته، توری مش ریزبار با استحکام و ایمنی بالا تولید میکند که به بهبود امنیت پروژههای ساختمانی کمک میکند. برای اطلاعات بیشتر، به وبسایت صنعت مش و مفتول ایرانیان مراجعه کنید.

نتیجهگیری

توری مش ریزبار با ویژگیهایی مانند تقویت سازهها، حصارکشی ایمن، کاهش خطرات لغزش و مقاومت در برابر شرایط جوی، ایمنی پروژههای ساختمانی را بهطور قابل توجهی افزایش میدهد. این توری با نصب آسان و دوام بالا، خطرات حوادث را کاهش داده و اعتماد کارفرمایان را جلب میکند. با انتخاب محصولات باکیفیت از تولیدکنندگان معتبر مانند شرکت صنعت مش و مفتول ایرانیان و رعایت نکات نصب و نگهداری، میتوانید پروژههای خود را با ایمنی بالا و کارایی مطلوب اجرا کنید.