تسمه فولادی به مقطعی گفته میشود که ضخامت آن کم و عرض آن به نسبت ضخامتش بیشتر میباشد. تسمه های فولادی از کاربردهای گستردهای برخودار میباشند و به همین دلیل از آن ها در ساخت وسایل زیادی بهره میگیرند. یکی از پرکاربردترین استفاده های تسمه فولادی در کمربندهایی است که کپسولهایی مانند کپسول آتشنشانی را به دیوار متصل کرده اند. همچنین برای نگهداشتن لولههای ساختمانی نیز عمدتا از این محصولات استفاده میشود.

سادهترین روش تولید تسمه فولادی برش آنها بر روی ورق فولادی میباشد، این مسئله سبب شده که قیمت تسمه فولادی وابستگی شدید به ورق سیاه در صنعت داشته باشد. تسمهها در کل کاربردهای متفاوتی دارند، اما بیشترین کاربرد آنها در بستن و محکم کردن اشیا میباشد. شرکت ایرانیان با سال ها تجربه در این صنعت در اینجا اطلاعات فنی، انواع و کاربرد های تسمه های فولادی را برای شما تعبیه دیده است، تا شما بیشتر با این محصول آشنا شوید.

تسمه فلزی چیست؟

تسمه فلزی یک قطعه فلزی محسوب میشود که ضخامت کم و طول و عرض زیادی دارد. ابعاد طول و عرض این محصول کوچکتر از ورق فلزی بوده و عموما برای استحکام و مقامتی که دارند مورد استفاده قرار میگیرند. در حمل بارهای سنگین که ممکن است در حین انتقال فشار سنگینی را تحمل کنند، از این تسمه ها استفاده میشود.

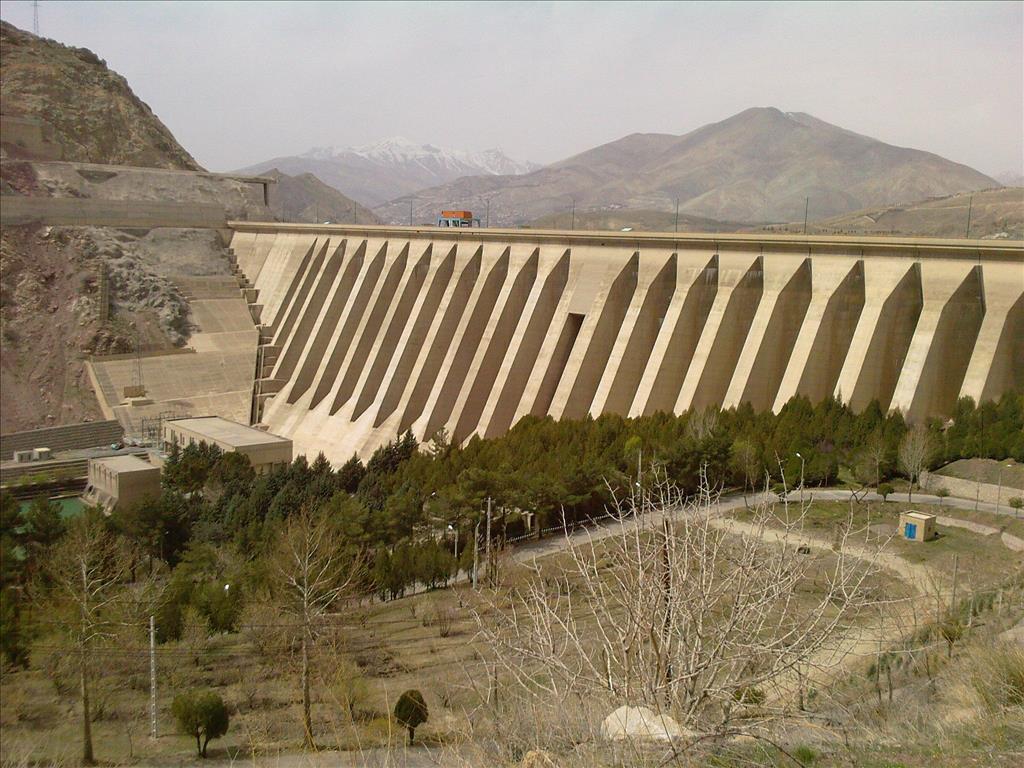

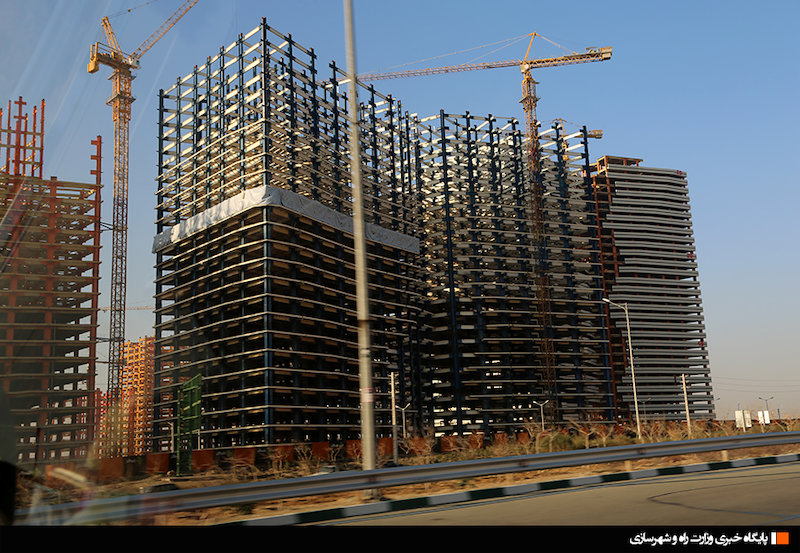

این تسمه ها بدین شکل عمل میکنند که به مانند کمربندی به دور بار پیچیده شده و آن را محکم نگه میدارند. هرچند که این مدل از کاربرد همیشگی نبوده و در صنایع مختلف کاربردهای گوناگونی دارند. برای مثال در صنعت ساختمانسازی در ساخت آجر تا ساخت شیشه و چوب ممکن است که از تسمه فلزی استفاده کنند. قیمت تسمههای فلزی متفاوت بوده و قیمت تسمه با توجه به وزن و طول و عرض آن تسمه تغییر پیدا میکند.

انواع تسمه فولادی

در بازار و صنایع مختلف انواعی از تسمه فولادی وجود دارد برای مثال تسمه گالوانیزه، تسمه نورد گرم، تسمه نورد سرد، تسمه استنلس استیل و… از انواع تسمه های فلزی موجود به شمار میآیند. در این میان تسمههای استیل به استحکام بالا معروف هستند؛ همچنین نکته مثبت در یک تسمه در برخی صنایع نداشتن خاصیت مغناطیسی است. تسمه استیل به دلیل آلیاژ خاصش خاصیت مغناطیسی را دارا نمیباشد، در ادامه به توضیحات دو مدل تسمه فلزی میپردازیم و سپس چند مدل تسمه فولادی را برایتان شرح میدهیم.

انواع تسمه فولادی

تسمه استیل ۳۰۴

اگر در پروژهای شما، مسائل مالی در اولویت اول هستند، این نوع تسمه یکی از گزینههای منتخب برای نیاز های شما میباشد. این نوع تسمه به اندازه ای کافی و استاندارد باعث استحکام و مقاومت میشود و از قیمت پایین تری نیز برخودار میباشد. تسمه استیل ۳۰۴ را میتوان با هر مدل جوشکاری به یکدیگر جوش داد.

همچنین به دلیل ضخامت کم، این محصول شکلپذیری بسیار خوبی داشته و در مقابل خوردگی نیز مقاوم میباشد. از این مدل تسمه عموما در پروژههای خاص ساختمانسازی استفاده میشود. علاوه بر ساختمانسازی، استیل ۳۰۴ در کشتیسازی، صنعت نفت، صنایع دفاعی، صنایع غذایی، پزشکی، ساخت ظروف و صنایع شیمیایی نیز کاربرد دارد.

تسمه استیل 316

در شرایطی که نیاز است تسمه در برابر عوامل بسیار سخت بیرونی قرار بگیرد، بهتر است که از این تسمه استفاده کنید. برای مثال در برخی صنایع و برخی مناطق جغرافیایی خطرات موجود برای سازهها بیش از حد نرمال میباشد و ممکن است که نیاز باشد تسمه در برابر دمای بسیار بالا قرار بگیرد. همچنین این امکان وجود دارد که در برخی نقاط تسمه مورد نیاز سازه در برابر خوردگی مقاومت شدیدی داشته باشد.

این تسمه برای جوش و برش به روشهای مختلف مناسب بوده که یکی دیگر از مزیت های مهم این محصول به شمار میآید. تسمه استیل ۳۱۶ مناسب کورهها و نقاط حرارتی بوده و همچنین این محصول در سازههای دریایی نیز پرکاربرد میباشد. تجهیزات شیمیایی و انواع پمپها صنایع دیگری هستند که این مدل تسمه در آنها پرکاربرد است.

تسمه ترانس

این مدل از تسمهها با توجه به ساختاری که دارند با استفاده از سایر تسمهها ساخته میشوند. این تسمهها در فرآیندی بسیار خاص و پیچیده طراحی و به تولید میرسند. به دلیل تکنولوژی بالای ساخت این مدل از تسمهها، آن را میتوان در ضخامتها بسیار دقیق ساخت و از این رو در صنایع حساس که ابعاد بسیار حائز اهمیت است، از تسمههای ترانس استفاده میشود.

تسمه فابریک

این مدل از تسمهها فرآیندی متداول دارند و در ساخت آنها از شمش های فولادی استفاده میشود. به این شکل که به وسیله کورههای بسیار گرم، شمشهای فولادی را ذوب و سپس تبدیل به قالب تسمههای فابریک میکنند. همین امر سبب شده کع طول این تسمهها بسیار بلند باشد.

تسمه ماشین کاری

در این روش ساخت تسمه فولادی چند فرایند ساده وجود دارد. در ابتدا ورقها برش خورده و با دستگاهی به نام گیوتین صورت میگیرد سپس بعد از برش خوردن، قطعات اصطلاحا اتو میشوند. اتو شدن و صاف شدن بعد آن نیز با استفاده از غلطکهای خاصی صورت میگیرد.

تسمه نورد

برای ساخت تسمه در این روش نیز همچون تسمه فابریک از شمش فولاد استفاده میشود. این مدل از تسمه کاربرد های فراوانی داشته و در انواع صنایع ساختمانی تا ریلهای جرثقیل و ساخت انواع پالتها از تسمه ساخته شده با روش نورد بهره گرفته میشود. یکی از بزرگترین ایرادهای این مدل از تسمه ها جوشپذیری آن ها میباشد. این موضوع سبب شده که ریسک تولید محصولی که از این تسمه در آن استفاده شده بالا برود.

کاربرد تسمه فولادی چیست؟

این محصولات با توجه به انواع مختلف و ویژگیهای متفاوت آنها، از کاربرد های گسترده ای برخوردارند. دو فاکتور کیفیت و ابعاد یک تسمه، حوزه کاربرد آن را مشخص میکند. به عنوان مثال ساخت کابل برق و تلفن یکی از متداولترین کاربردهای تسمه های فولادی است، همچنین در تولید انواع دوچرخه و لوازم خانگی نیز از تسمه فولادی استفاده میشود.

یکی از استفاده های دیگر تسمه های فولادی در بستهبندی محصولات حساس ساختمانی مانند شیشه و MDF میباشد. انواع حفاظ و نرده ساختمان و همچنین در و پنجره حوزه دیگری از کاربردهای تسمه فولادی میباشد که کمتر به آن پرداخته میشود.

از کاربرد های دیگر این محصولات میتوان به استفاده از آنها در ماشین لباسشویی و ماشین ظرفشویی و حتی در هود آشپزخانه اشاره داشت. یکی از مهمترین کاربردهای تسمه فولادی گریتینگ است که البته نرخ گریتینگ هم مانند قیمت رابیتس، بسته به ورقی که از آن تولید میشود متغییر است.

تسمه در ساختمانسازی

تسمه در اصل همانند ورقهای فلزی اما با ابعاد کوچکتر میباشد. هدف از طراحی تسمه این بوده که علاوه بر داشتن ابعاد کوچک و وزن کم بتواند استحکام بالایی نیز داشته باشد. همین داشتن وزن کم و استحکام باعث استفاده گسترده از این محصول در صنعت ساختمان شده است. برای مثال در تولید نرده تسمه به وفور مورد استفاده قرار میگیرد، چرا که نرده و هر حفاظ ساختمانی نیاز به استحکام بالا دارد.

تفاوت تسمه و ورق چیست؟

تسمه و ورق تفاوتها و شباهتهایی دارند، برای مثال در مصارفی که استحکام و مقاومت سازه در اولویت اول قرار دارد، معمولا از تسمه استفاده میشود. ورق بیشتر در صنایع تولیدی مختلف کاربرد داشته ولی عمده کاربرد تسمه معمولا در صنعت ساختمانسازی محدود میشود.

عمدتا ورق ابعاد بزرگتری نسبت به تسمهها داشته و به همین دلیل تسمهها بیشتر در نگه داشتن اجسام کاربرد دارند. همچنین ورق به خاطر کاربرد بیشتر و قدیمی تر بودن محصول، تنوع بسیار بیشتری نسبت به تسمه دارد. قیمت محصول نیز فاکتور مهمی در پروژهها بوده و به همین دلیل باید با توجه به اولویتها و بودجه خود از ورق یا تسمه استفاده کرد.

تفاوت تسمه فولادی و ورق چیست؟

شباهت تسمه و ورق چیست؟

ورق و تسمه جدا از تفاوتهایی که دارند، در بسیاری از موارد نیز با یکدیگر شباهت بسیار زیادی دارند. به عنوان مثال اولین شباهت بنیادی این دو محصول در ابعاد آنها است. هم تسمه و هم ورق فولادی، قطعه فلزاتی با طول و عرض زیاد و ضخامت کم میباشند که ویژگی ساختاری آنها را تشکیل میدهد. از طرفی به دلیل وزن و قیمت بالای فلزات، آنها را به شکل نازک برش میزنند تا بتوان از استحکام آنها به خوبی استفاده کرد.

از شباهتهای دیگر ورق با تسمه تنوع بالای این محصولات است. در واقع هردوی این محصولات را با آلیاژهای مختلف میسازند که گالوانیزه و آلومینیوم و استیل معروفترین این آلیاژها به شمار میآیند. همچنین هر دو این محصولات در ابعاد و ضخامتهای گوناگون تولید میشوند.

عمده شباهت دیگری که این دو نوع محصول دارند مدل تولید آنها میباشد، چرا که هر دو این محصولات عمدتا با نورد گرم و یا نورد سرد تولید میشوند. مقاومت در برابر خوردگی خصوصیت بارز هردو این محصولات بوده و همچنین در ساخت همه محصولات هم از ورق و هم از تسمه سعی شده که مقاومت محصول در برابر پوسیدگی و رطوبت بیشترین حالت ممکن باشد.

شباهت تسمه فولادی و ورق چیست؟

سخن پایانی

هدف اصلی از تولید تسمه فولادی و یا تسمهها با آلیاژهای غیر فولادی در درجه اول برای استحکام سازه یا محصول مورد نظر میباشد. در واقع تسمه را با الگوگیری از ورق فولادی ساخته اند که همین موضوع سبب شباهت های متعدد این دو محصول شده است. هرچند که این دو محصول با هم تفاوت های فراوانی نیز دارند که به هنگام انتخاب میان آنها باید حتمی به آنها توجه داشته باشیم.

در صورت وجود سوالات بیشتر در مورد محصولات میتوانید با شماره ۲ – ۸۸۸۵۷۵۷۰ – ۰۲۱ با ما در ارتباط باشید.