در محیطهای صنعتی مدرن، جایی که ماشینآلات سنگین، مواد شیمیایی، و فرآیندهای پرخطر روزمره هستند، ایمنی یک اولویت غیر قابل مذاکره است. هر حادثه یا نقض ایمنی نه تنها پرسنل را در معرض خطر قرار میدهد، بلکه میتواند منجر به توقف خط تولید، جریمههای سنگین قانونی و زیانهای مالی جبرانناپذیر شود. در جستجوی راهکارهای امنیتی فیزیکی که بتوانند در برابر تنشها، ضربات و مواد شیمیایی مقاوم باشند، توری پرسی (Crimped Wire Mesh) به عنوان یک قهرمان پنهان در صنایع سنگین، معدن، ساختمانسازی و فرآوری مواد مطرح میشود. ساختار منحصر به فرد این توری، که از بافت متقاطع مفتولهای دندانهدار و فشرده تشکیل شده، آن را به یکی از مستحکمترین شبکههای فلزی تبدیل کرده است.

این مقاله به صورت جامع، فنی و تحلیلی بررسی میکند که توری پرسی چیست؟، چه ویژگیهای خاصی دارد و چگونه به طور مستقیم و غیرمستقیم، در زمینههای حیاتی مختلف صنعتی، سطح ایمنی را به طرز چشمگیری بهبود میبخشد. ما با بررسی دقیق انواع توری پرسی بر اساس جنس و بافت، راهنمای جامعی برای انتخاب محصول متناسب با نیازهای ایمنی محیطهای خاص ارائه خواهیم داد تا ایمنی محیط کار تضمین شود.

۱. توری پرسی چیست؟ (Crimped Wire Mesh): تعریف و ساختار مهندسی

توری پرسی شبکهای فلزی است که از مفتولهای با مقاومت بالا ساخته میشود، اما وجه تمایز اصلی آن در روش تولید است. بر خلاف توری مش که مفتولها در محل تقاطع جوش داده میشوند یا توری حصاری که به هم بافته میشوند، در توری پرسی، مفتولها قبل از بافته شدن، تحت فشار شدید قرار میگیرند تا در فواصل منظم، خمیدگیهای موجدار یا دندانهدار (Crimped) ایجاد شود. این مفتولهای دندانهدار سپس به صورت تار و پود، عمود بر یکدیگر بافته میشوند و به دلیل قفل شدن این دندانهها در یکدیگر، یک ساختار بسیار مستحکم، با ثبات ابعادی فوقالعاده و بدون نیاز به جوشکاری یا اتصال اضافی ایجاد میشود.

روش تولید توری پرسی و مشخصات فنی کلیدی

نحوه تولید توری پرسی شامل مراحل زیر است: آمادهسازی مفتول خام، دندانهدار کردن (پرس کردن) مفتولها، و سپس بافت مکانیکی. این فرآیند مکانیکی، مزایای فنی مهمی را به همراه دارد:

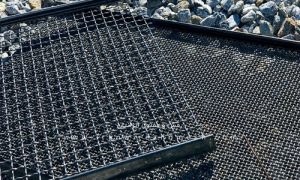

- ثبات و دقت ابعادی: بزرگترین ویژگی فنی توری پرسی، ثبات ابعادی چشمهها (فاصله بین مفتولها) است. دندانهها به طور مؤثر مفتولها را در جای خود قفل میکنند، به طوری که حتی تحت ارتعاشات شدید یا کشش، اندازه چشمهها تغییر نمیکند. این ویژگی در کاربردهای سرند کردن و فیلترینگ که دقت جداسازی حیاتی است، نقش ایمنی مستقیمی دارد.

- مقاومت در برابر خستگی و ارتعاش: از آنجایی که اتصال از نوع مکانیکی است و نه حرارتی (جوش)، توری پرسی در برابر تنشهای تکراری و ارتعاشات شدید (که باعث خستگی ماده و ترک خوردن در نقاط جوش میشود) مقاومت بالاتری دارد. این تاثیرات تحمل ضربات نیروی شدید بر توری پرسی را به یک حفاظ مطمئن تبدیل میکند.

- مشخصات توری پرسی: شامل ابعاد فیزیکی (طول و عرض پنل)، ابعاد توری پرسی، جنس توری پرسی (فولاد، گالوانیزه، استیل) و ضخامت مفتول است. ضخامت و وزن توری پرسی به طور مستقیم بر مقاومت آن در برابر ضربه تأثیر میگذارد. برای درک اهمیت قطر مفتول در استحکام نهایی، توصیه میشود به مقاله تخصصی ما پیرامون [راهنمای انتخاب مفتول با مقاومت کششی بالا برای پروژههای صنعتی] مراجعه نمایید.

معرفی انواع توری پرسی بر اساس نوع بافت

نوع بافت بر استحکام و دقت فیلترینگ توری پرسی تأثیر میگذارد:

- توری پرسی با بافت ساده (Plain Weave): رایجترین نوع، که مفتولها به صورت متناوب از زیر و روی یکدیگر عبور میکنند و برای اکثر کاربردهای عمومی و حفاظتی مناسب است.

- توری پرسی با بافت حصیری (Lock Crimp): هر مفتول به صورت تکی در محل تقاطع قفل میشود، که استحکام فوقالعاده بالایی در برابر لرزش و جابجایی ایجاد میکند و در محیطهایی با تنش برشی بالا استفاده میشود.

- توری پرسی با بافت هلندی (Dutch Weave): دارای چشمههای بسیار ریز و نامتقارن، ایدهآل برای فیلتراسیون بسیار دقیق در فشارهای بالا و کاربردهای با حساسیت بالا.

۲. چگونه توری پرسی ایمنی محیطهای صنعتی را مستقیماً بهبود میبخشد؟

بهبود ایمنی از طریق توری پرسی، در سه حوزه اصلی قابل مشاهده است: حفاظت فیزیکی ماشینآلات، کنترل محیط کار و بهبود فرآیندهای تولید.

الف) حفاظت از ماشینآلات و پرسنل (Machine Guarding)

مهمترین کاربرد توری پرسی در محیطهای صنعتی، ساخت حفاظهای ایمنی (Guardrails) است.

- حفاظت ماشینآلات: در کارخانجات تولیدی و صنایع خودروسازی، از توری پرسی برای ساخت قفسهها و حفاظهای دائمی اطراف ماشینآلات متحرک مانند پرسها، برشدهندهها، و رباتهای صنعتی استفاده میشود. بافت مستحکم آن از تماس تصادفی دست، لباس یا ابزار اپراتورها با قطعات متحرک جلوگیری میکند.

- تهویه و دید مناسب: برخلاف پنلهای فلزی Solid، توری پرسی تهویه مناسبی را فراهم میکند و از گرم شدن بیش از حد ماشینآلات جلوگیری میکند. همچنین، اپراتور میتواند بدون برداشتن حفاظ، عملکرد دستگاه را مشاهده کند، که این امر به ایمنی فرآیند کمک میکند. این مورد یک الزام کلیدی در استاندارد بینالمللی OSHA 29 CFR 1910.212 برای حفاظت ماشینآلات است.

ب) بهبود ایمنی سازهای و عملیاتی در صنایع سنگین

تاثیرات تحمل ضربات نیروی شدید بر توری پرسی آن را برای محیطهای پرخطر ایدهآل میسازد.

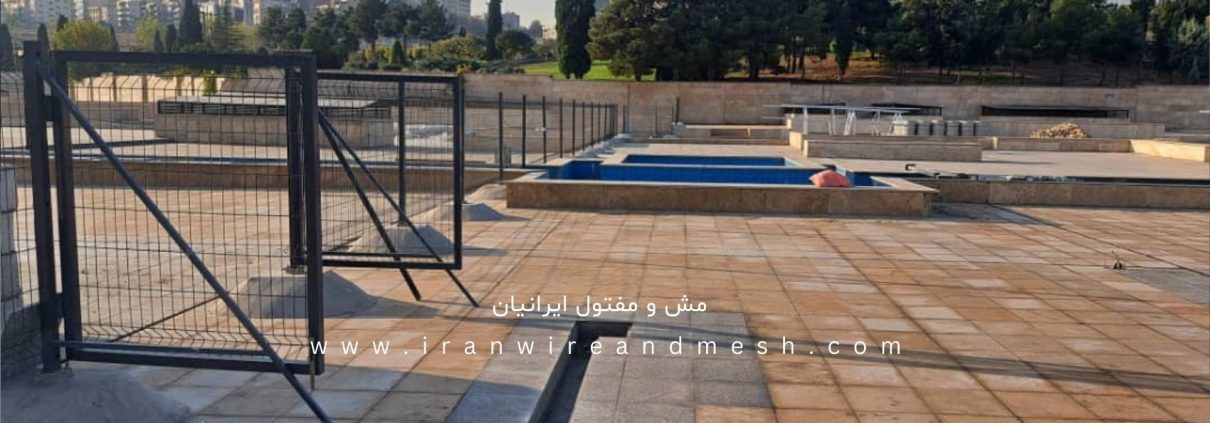

- ساخت راهروها و کفپوشهای ضد لغزش: در کارخانجات فولاد، سکوهای نفتی و سایتهای ساختمانی، از توری پرسی برای ساخت پلکان، سکوها و راهروهای مشبک استفاده میشود. بافت دندانهدار آن، اصطکاک لازم را ایجاد کرده و خطر لغزش را در محیطهای آغشته به روغن، آب یا یخ به شدت کاهش میدهد. برای مطالعات بیشتر در مورد کاهش حوادث ناشی از لغزش در محیط کار، میتوانید به دادههای National Safety Council (NSC) مراجعه کنید.

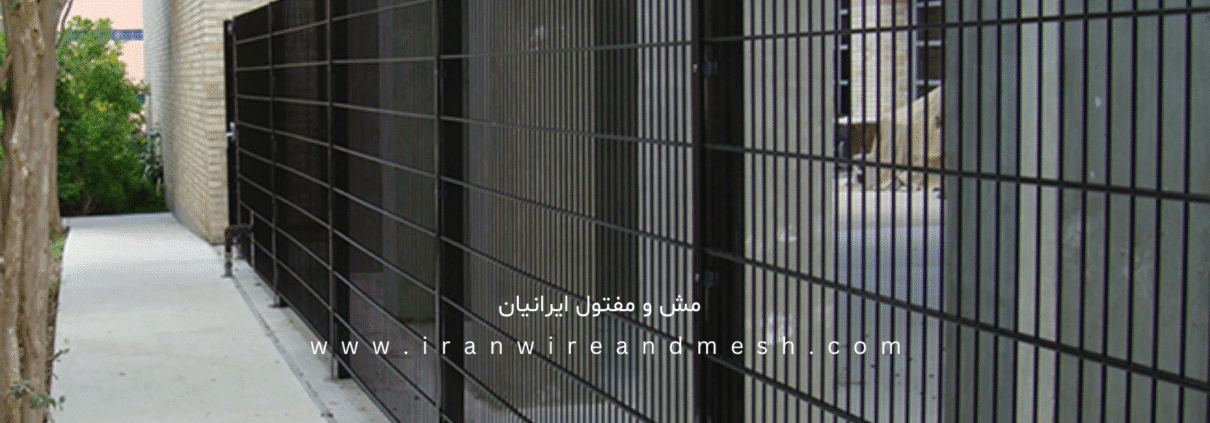

- حصارکشی سایتهای در حال ساخت: به عنوان یک حصار موقت اما مستحکم، برای ایجاد مرزبندی ایمن اطراف مناطق پرخطر و جلوگیری از ورود افراد غیرمجاز استفاده میشود، که در مقایسه با روشهای سادهتر، دوام و طول عمر بیشتری دارد. در بحث امنیت فیزیکی، میتوان آن را مکمل سیستمهای [چگونه پانلهای امنیتی میتوانند هزینههای نگهبانی را کاهش دهند؟] دانست.

ج) کاربرد توری پرسی در صنایع معدنی و فرآوری مواد: ایمنی فرآیند

- صنایع معدنی و فرآوری مواد: توری پرسی در کجا کاربرد دارد؟ این توری در معادن برای ساخت الکهای صنعتی (Screening) جهت جداسازی مواد خام با دقت بالا استفاده میشود. پایداری ابعادی توری پرسی، تضمین میکند که مواد بزرگتر از حد استاندارد وارد تجهیزات خردایش یا فرآوری نشوند که میتواند منجر به خرابی ماشینآلات، انفجار یا توقف کامل خط تولید شود. این مورد، یک جنبه حیاتی از ایمنی فرآیند است.

- صنایع غذایی و کشاورزی: با استفاده از توری پرسی استیل ضدزنگ، این توریها در فرآیند جداسازی، خشک کردن و پخت مواد غذایی استفاده میشوند، زیرا مقاومت شیمیایی بالا و قابلیت تمیزکاری آسان، بهداشت و ایمنی محصول نهایی را تضمین میکند.

- صنایع خودروسازی و حملونقل: از توری پرسی برای ساخت قفسهها و پالتهای صنعتی استفاده میشود. استحکام بالا و قابلیت تحمل بار توری پرسی، ایمنی در نگهداری و انبارداری مواد را بهبود میبخشد.

۳. بررسی انواع توری پرسی بر اساس جنس و مقاومت در محیطهای خاص

انتخاب جنس مفتول، تعیینکننده دوام و پایداری ایمنی توری پرسی در محیطهای عملیاتی خاص است:

الف) توری پرسی گالوانیزه: مبارزه با خوردگی و کاهش هزینه نگهداری

- مزیت ایمنی: در محیطهای خارجی، مرطوب یا مناطقی که در معرض عوامل خورنده ملایم قرار دارند، توری پرسی گالوانیزه با لایه ضخیم زینک، مقاومت بسیار بالایی در برابر زنگزدگی ارائه میدهد. حفظ یکپارچگی فیزیکی حفاظها در طول زمان، باعث میشود که حصار دچار ضعف ساختاری نشود و نیاز به تعویض یا تعمیرات مکرر (که خود فرآیندی پرخطر است) کاهش یابد. این مقاومت در برابر خوردگی، یک مزیت بزرگ برای [افزایش طول عمر سازه] است.

ب) توری پرسی استیل ضدزنگ: امنیت در برابر آلودگی و شیمیایی

- مزیت ایمنی: توری پرسی استیل ضدزنگ (معمولاً گرید ۳۰۴ یا ۳۱۶) در محیطهای شیمیایی، پالایشگاهها و صنایع دارویی ضروری است. این نوع توری در برابر اسیدها، مواد قلیایی و عوامل خورنده قوی، مقاومت بسیار بالایی دارد. این مقاومت، تضمین میکند که قفسههای ذخیرهسازی یا حفاظهای اطراف راکتورهای شیمیایی دچار شکست ناگهانی نشوند. مقاومت استیل ۳۱۶ در برابر اسیدها نمونه بارز این مزیت است.

ج) مقایسه و تمایز: فرق توری پرسی با جوشی (مش)

درک تفاوت ساختاری بین توری پرسی و توری مش (یا توری جوشی) برای انتخاب راهکار ایمنی مناسب ضروری است.

| ویژگی | توری پرسی (Crimped Mesh) | توری مش جوشی (Welded Mesh) |

| نوع اتصال | مکانیکی (قفل شدن دندانهها) | حرارتی (جوشکاری مقاومتی الکتریکی) |

| مقاومت در برابر خستگی | بالاتر (ایدهآل برای ارتعاشات) | پایینتر (نقطه جوش میتواند محل تمرکز تنش باشد) |

| مناسب برای | سرند، الک، حفاظهای تحت ارتعاش شدید | آرماتوربندی، تقویت سازه (مانند آنچه در مقاله [مقایسه مقاومت کششی توری مش پیشجوش با میلگردهای A2 و A3] بررسی شد) |

به طور خلاصه، توری پرسی برای کاربردهایی که در آنها تحمل ارتعاش، سایش و ضربات مکرر اهمیت دارد، برتری دارد و در محیطهای با بارهای دینامیکی عملکرد ایمنتری ارائه میدهد.

۴. عوامل تعیینکننده قیمت و کیفیت: خرید ایمنی بلندمدت

هرچند قیمت عامل مهمی است، اما در مسائل ایمنی، کیفیت باید اولویت اول باشد. با این حال، درک عوامل موثر بر قیمت خرید توری پرسی میتواند به خرید هوشمندانه کمک کند:

- ضخامت و وزن توری پرسی: هرچه ضخامت مفتول بیشتر باشد، مقاومت و استحکام آن بالاتر رفته و قیمت افزایش مییابد.

- جنس توری پرسی: توری استیل ضدزنگ گرانتر از گالوانیزه و گالوانیزه گرانتر از فولاد ساده است، اما در محیطهای خورنده، این هزینه اولیه، یک سرمایهگذاری در ایمنی بلندمدت و کاهش هزینههای تعویض است.

- ابعاد چشمه و بافت: هرچه بافت پیچیدهتر و چشمهها ریزتر باشند (مانند بافت هلندی)، زمان و دقت تولید بالاتر رفته و قیمت افزایش مییابد. برای کسب اطلاعات بیشتر در زمینه استانداردهای متریال فلزی، به منابع انجمن مهندسان مکانیک آمریکا (ASME) مراجعه کنید.

۵. نتیجهگیری نهایی: توری پرسی، استاندارد ایمنی صنایع

توری پرسی نه تنها یک محصول فلزی، بلکه یک ابزار مهندسی دقیق برای تضمین ایمنی عملیاتی در محیطهای صنعتی است. توانایی آن در حفظ ثبات ابعادی در برابر ارتعاش، مقاومت مکانیکی بالا در برابر ضربه، و قابلیت انتخاب جنس متناسب با محیط خورنده، آن را به یک راهحل ضروری برای حفاظت از پرسنل و فرآیندهای صنعتی در حوزههایی مانند معدن، فرآوری مواد، خودروسازی و پتروشیمی تبدیل کرده است. در نهایت، سرمایهگذاری در توری پرسی باکیفیت، سرمایهگذاری در یک محیط کاری ایمنتر و پربازدهتر است.

شرکت صنعت مش و مفتول ایرانیان به عنوان تولید کننده برتر این محصول و یکی از اولین کارخانههای تولیدکننده انواع توری فلزی، مفتول صنعتی، و شبکههای حصاری در ایران، با تکیه بر تجربه طولانی و فناوریهای نوین، متعهد به تولید توری پرسی با بالاترین کیفیت و دوام است. ما با ارائه محصولات مطابق با مشخصات فنی دقیق، به شما اطمینان میدهیم که ایمنی محیط کار شما همواره در بالاترین سطح خود حفظ میشود.