در عصر انقلاب صنعتی چهارم، خطوط تولید به سمت اتوماسیون کامل، سرعت بالا و دخالت حداقلی نیروی انسانی حرکت کردهاند. در صنایعی که ماده اولیه آنها مفتول فولادی است (مانند تولید توری مش، قفسههای فروشگاهی، قطعات خودرو و لوازم خانگی)، “خوراکدهی” (Feeding) صحیح به دستگاه، گلوگاه اصلی بهرهوری است. مفتول فولادی به صورت ذاتی دارای “حافظه” است؛ حافظهای که تمایل دارد به شکل حلقویِ کلاف بازگردد. فرآیند تابگیری (Straightening) تنها یک عملیات فیزیکی برای صاف کردن ظاهری نیست، بلکه یک “جراحی متالورژیکی” برای کشتن تنشهای داخلی مفتول است. در این مقاله تخصصی، بررسی میکنیم که چرا حذف تاب مفتول شاخه، حکم مرگ و زندگی را برای خطوط تولید اتوماتیک دارد.

۱. حافظه الاستیک

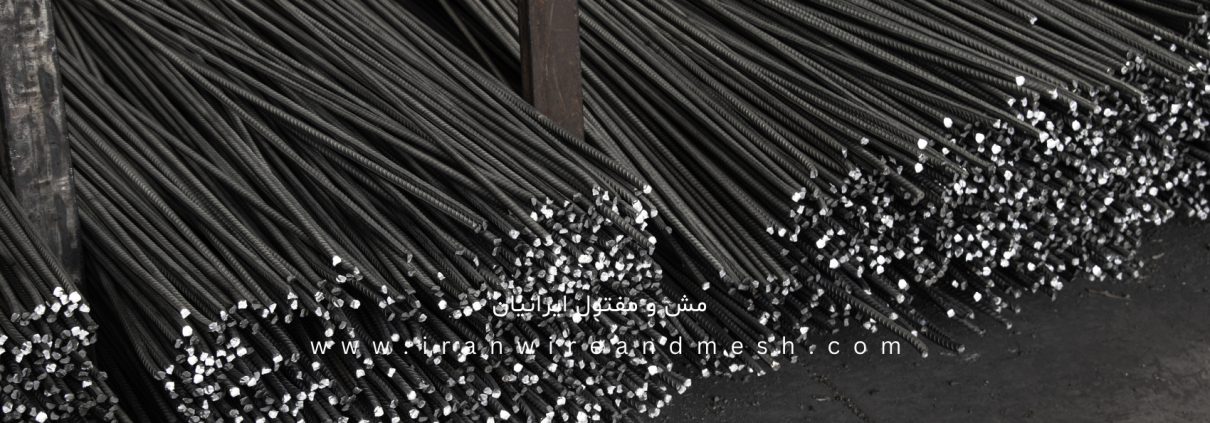

وقتی مفتول از کارخانه نورد بیرون میآید، به صورت کلاف (Coil) بستهبندی میشود. این فرم دایرهای باعث ایجاد تنشهای پسماند (Residual Stress) در ساختار مولکولی فولاد میشود. وقتی کلاف را باز میکنید، مفتول دو نوع انحراف از خود نشان میدهد:

- Cast (کست): دایرهای که مفتول اگر روی زمین رها شود تشکیل میدهد.

- Helix (هیلیکس یا تاب): انحراف مفتول از سطح زمین؛ یعنی اگر یک حلقه مفتول را روی زمین بگذارید، بخشی از آن بلند میشود (مانند فنر).

برای خطوط تولید اتوماتیک، “هیلیکس” دشمن شماره یک است. هیلیکس باعث میشود مفتول در حین حرکت در مسیر تغذیه، حول محور خود بچرخد. این چرخش ناخواسته در دستگاههای CNC یا مشبافی، تمام محاسبات مختصاتی ربات را بر هم میزند. تابگیری صحیح، یعنی خنثی کردن کامل این نیروهای چرخشی و محوری.

۲. حفاظت از نازلها و فکهای تغذیه (Feeders)

دستگاههای اتوماتیک از غلتکها یا گریپرهای دقیق برای کشیدن مفتول به داخل دستگاه استفاده میکنند. اگر مفتول شاخه دارای تاب یا موج باشد:

- اصطکاک نامتقارن: مفتول با دیوارههای نازلهای تنگستنی یا سرامیکی برخورد کرده و باعث سایش سریع و گشاد شدن آنها میشود.

- لغزش (Slippage): غلتکها روی سطح مفتول لیز میخورند. نتیجه؟ دستگاه فکر میکند ۱۰۰ میلیمتر مفتول تغذیه کرده، اما در واقع ۹۵ میلیمتر وارد شده است. این خطای ۵ میلیمتری در تولیدات دقیق (مثل قطعات خودرو) یعنی تولید ضایعات محض.

۳. دقت جوشکاری و عمر الکترودها

در خطوط تولید مش و شبکههای پیشجوش (مانند دستگاههای EVG یا Schlatter)، سرعت جوشکاری بسیار بالاست (گاهی تا ۱۰۰ ضرب در دقیقه). الکترودهای جوشکاری باید دقیقاً در نقطه تقاطع دو مفتول فرود بیایند. اگر مفتول شاخه تاب داشته باشد و در جای خود “بازی” کند:

- خطای همراستایی: الکترود مسی به جای مرکز مفتول، به لبه آن برخورد میکند یا بدتر، اصلا مفتول را لمس نمیکند (Missing Weld).

- جرقه و انفجار: فاصله هوایی (Air Gap) ناشی از تاب مفتول باعث ایجاد قوس الکتریکی شدید، پاشش مذاب و سوختن نوک الکترودهای گرانقیمت میشود.

- ضعف اتصال: جوش تشکیل شده ضعیف است و محصول نهایی در تست کشش مردود میشود.

۴. چالش در دستگاههای خمکاری سه بعدی (3D Wire Bending)

دستگاههای CNC خم مفتول، شاهکارهای مهندسی هستند که مفتول را در فضا میچرخانند و خم میکنند. فرض کنید دستگاه میخواهد یک خم ۹۰ درجه ایجاد کند. اگر مفتول ورودی خودش دارای ۵ درجه چرخش (تاب) باشد، خروجی نهایی به جای ۹۰ درجه، ۸۵ یا ۹۵ درجه خواهد بود. هیچ نرمافزاری نمیتواند به صورت لحظهای تاب متغیر مفتول بیکیفیت را جبران کند. تنها راه دستیابی به قطعات دقیق، استفاده از مفتول شاخه “Dead Straight” (کاملاً مرده و بدون تنش) است.

۵. کاهش توقفات خط (Downtime) و افزایش OEE

شاخص اثربخشی کلی تجهیزات (OEE) معیار سوددهی کارخانه است. هر بار که مفتول تابدار در دستگاه گیر میکند (Jamming):

- خط تولید متوقف میشود.

- اپراتور باید مفتول گیر کرده را با ابزار برش خارج کند (خطر ایمنی).

- دستگاه باید دوباره تنظیم (Reset) و نخگذاری شود.

- ضایعات تولید شده باید دور ریخته شوند.

استفاده از مفتول شاخه که با دستگاههای “روتور” (Rotary Straightener) پیشرفته تابگیری شده باشد، این توقفات را به صفر نزدیک میکند. هزینه خرید مفتول تابگیری شده باکیفیت، بسیار کمتر از هزینه ساعتها توقف خط تولید است.

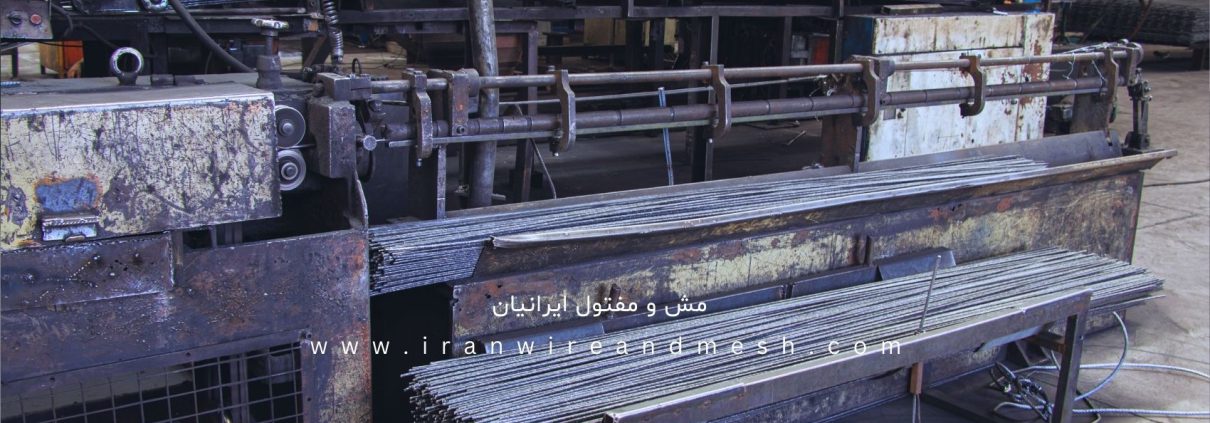

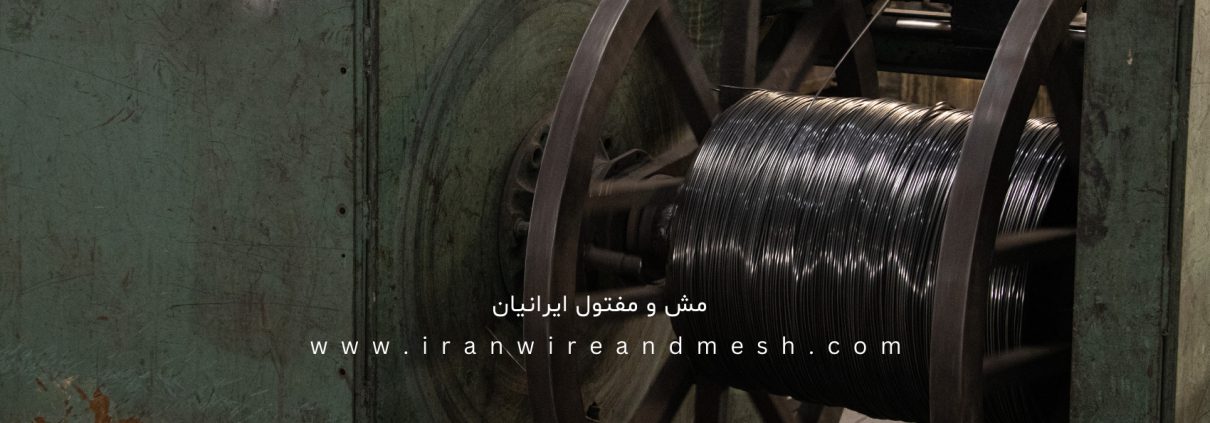

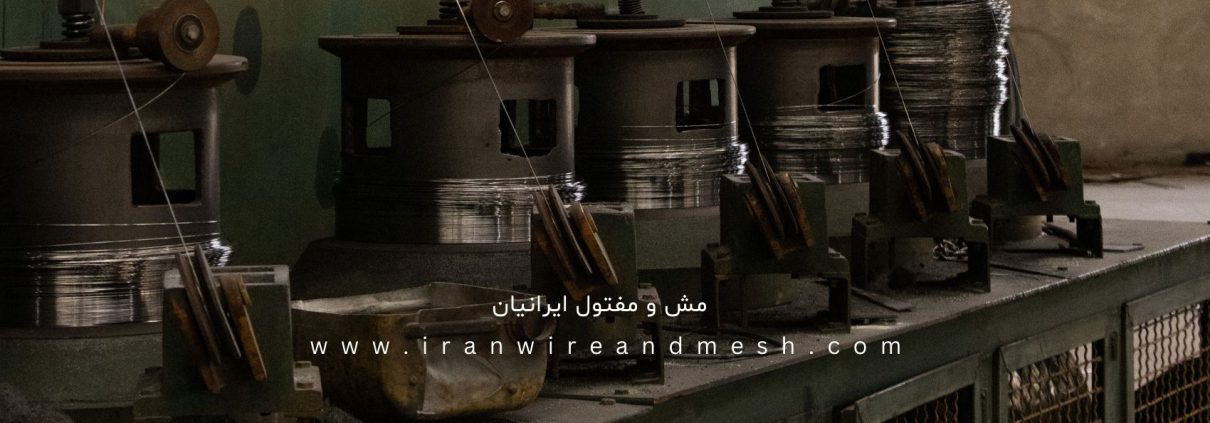

۶. فناوری تابگیری در صنعت مش و مفتول ایرانیان

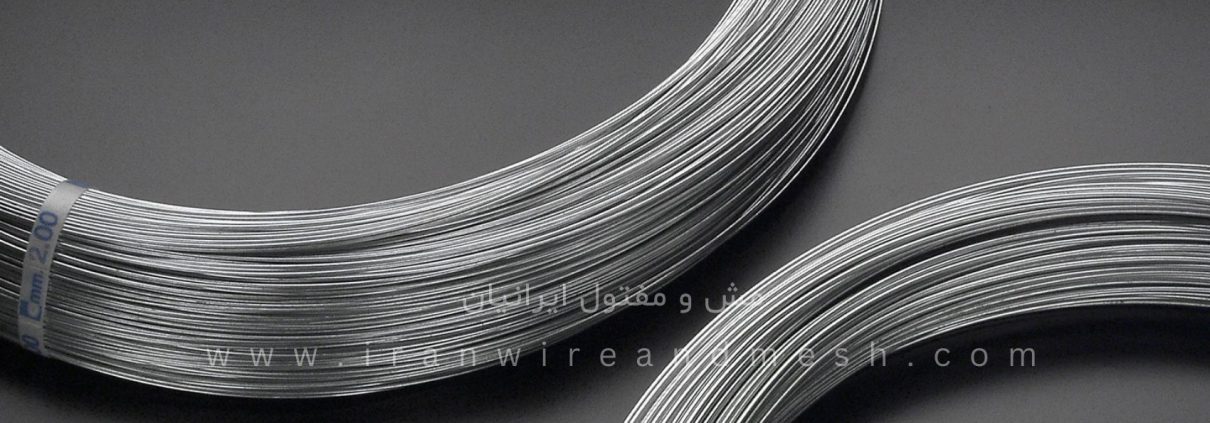

فرآیند تابگیری در این شرکت صرفاً عبور مفتول از بین چند غلتک ساده نیست. ما از سیستمهای “اسپینر دوار” با دور بالا استفاده میکنیم. در این روش، بلوکهای تابگیر با سرعت بالا حول مفتول میچرخند و با اعمال تنشهای معکوس محاسبه شده، ساختار کریستالی فولاد را “ریست” میکنند. نتیجه این فرآیند، مفتول شاخهای است که:

- اگر آن را روی سطح صاف بغلتانید، هیچ لنگی (Run-out) ندارد.

- پس از برش، طول آن دقیق است.

- سختی سطح آن یکنواخت است.

جمعبندی:

در محاسبات صنعتی، مفتول شاخه فقط یک ماده اولیه نیست؛ بلکه جزئی از مکانیزم ماشینآلات شماست. مفتول تابدار مانند خون آلوده در رگهای خط تولید است که باعث سکته و توقف دستگاه میشود. سرمایهگذاری بر روی مفتول شاخه تابگیری شده دقیق، سرمایهگذاری بر روی عمر مفید ماشینآلات و آرامش روانی اپراتورهاست.

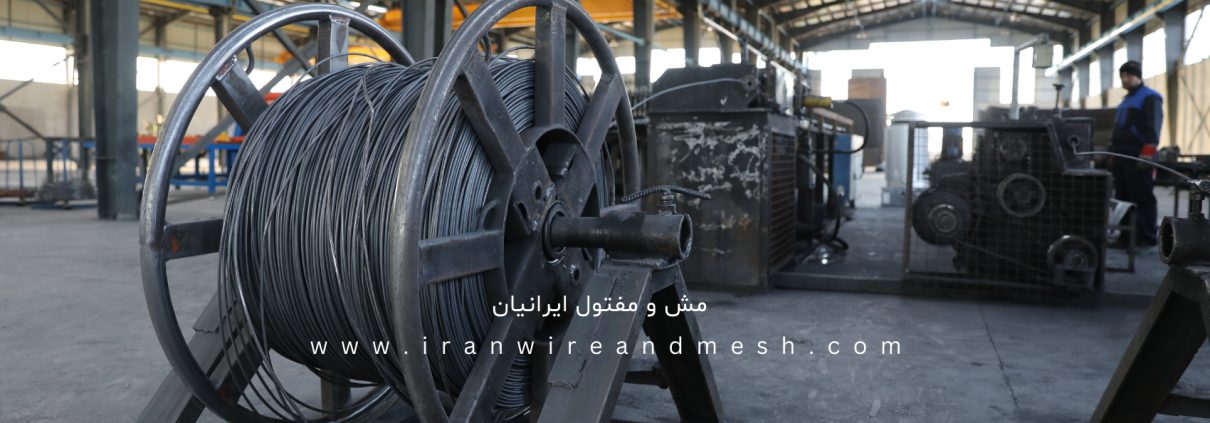

شرکت صنعت مش و مفتول ایرانیان، یکی از اولین کارخانههای تولید کننده مش پیش جوش فولادی، شبکه پیش جوش حصاری و انواع مفتول صنعتی در ایران است که از سال 1377 با برخورداری از مهندسین مجرب در عرصه طراحی ماشین آلات صنعتی فعالیت خود را آغاز و اقدام به ساخت اولین دستگاه تولید توری مش و شبکه های پیش جوش فولادی در کشور نمود و به عنوان یکی از بنیانگذاران، نقش پررنگی در شکوفا کردن این صنعت در کشور داشته است. این مجموعه با داشتن گواهینامههای تایید شده توسط اتحادیه اروپا (ISO 9001-2015 & CE) و بیش از 30 سال تجربه، محصولاتی با قیمتهای رقابتی و ضمانت کیفیت ارائه میدهد. توان تولید سالانه 20 هزار تن و صادرات به کشورهای مختلف، گواهی بر پشتیبانی بینظیر و اعتماد به محصولات واجد شرایط این شرکت است. برای هر پروژهای، از کوچکترین تا بزرگترین ابعاد، میتوانید به تخصص و تجربه صنعت مش و مفتول ایرانیان تکیه کنید.