ما در کل میتونیم میلگرد ها را به دو دسته بندی متنوع تقسیم کنیم. در یک تقسیم بندی میلگرد ها به دو نوع ساده و آجدار تقسیم میشوند و در دسته بندی دیگر میتوان آنها را به دو بخش شاخه ای و کلاف طبقه بندی کرد. مفتول کلاف همانطور که از نامش مشخص است به شکل کلاف های به هم پیچیده به بازار عرضه میشود. شرکت صنعت مش و مفتول ایرانیان با سال ها تجربه در این صنعت در اینجا خصوصیات و اطلاعات فنی این محصول را برای شما تعبیه دیده است، تا شما بیشتر با مفتول کلاف آشنا شوید.

مفتول کلاف ایرانیان

مفتول کلاف: مشخصات و اطلاعات فنی

این محصول در دو دسته بندی اصلی مفتول کلاف آجدار و مفتول کلاف ساده در صنعت مورد استفاده قرار میگیرد. سایز این میلگرد ها میتواند از 5.5 تا 16 میلی متر متفاوت باشد که بیشتر از هر نوع دیگر سایز های 5.5 تا 8 با اصطلاح مفتول (وایر) در بازار عرضه و شناخته میشوند. لازم است که این نکته را نیز مطرح کنیم که مفتول کلاف در کارخانجات حداکثر تا سایز 12 میلی متر تولید شده و سایز های بزرگتر آن به صورت سفارشی تولید میشوند.

به طور کلی سایز این میلگرد ها در دسته های زیر قرار میگیرد:

- میلگرد 5.5 کلاف ساده RST34

- میلگرد 6.5 کلاف ساده RST34

- میلگرد 8 کلاف ساده RST34

- میلگرد 10 کلاف ساده RST34

باید خاطر نشان کرد که این کلاف ها به دو دسته A2 و A3 نیز تقسیم میشوند و معمولا در صنایع پایین دستی مورد استفاده قرار میگیرند.

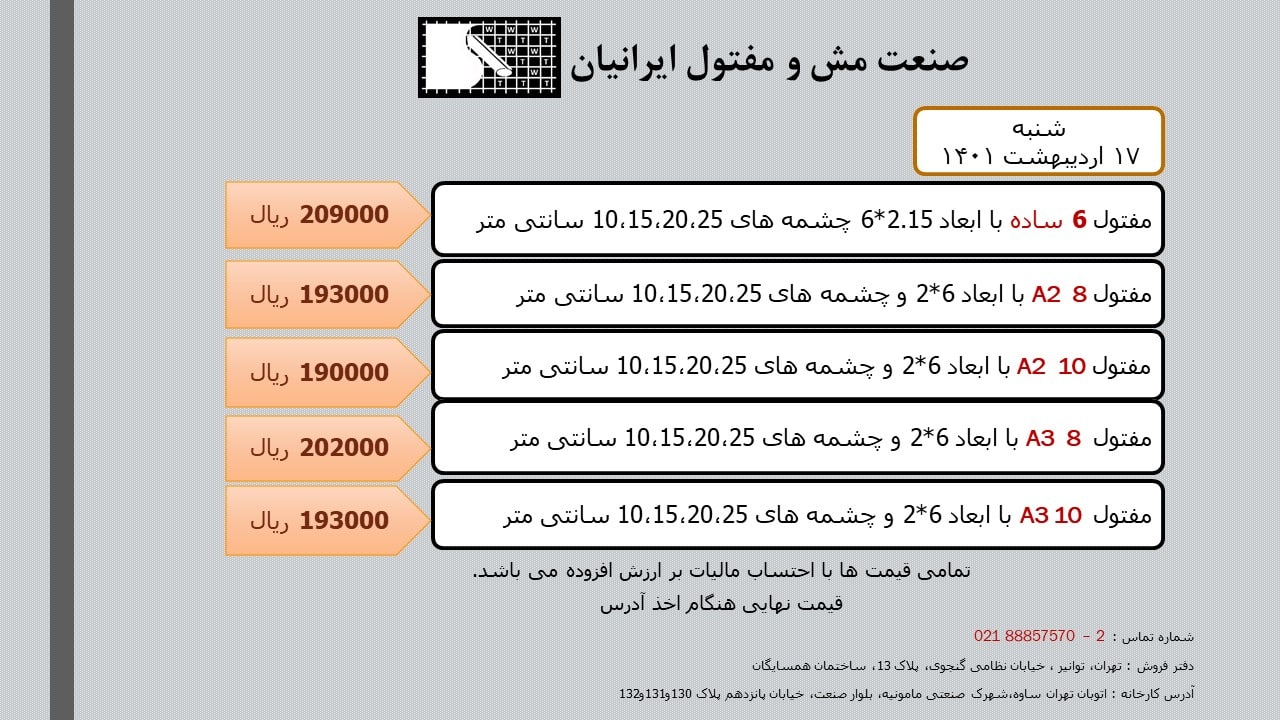

قیمت مفتول ایرانیان

کاربرد های میلگرد کلاف

مفتول کلاف در صنایع و اعمال متنوعی مورد استفاده قرار میگیرند، ما در اینجا چند مورد از بیشترین استفاده های آنها را برایتان آورده ایم:

- ساختمانی

- خرپا و تیرچه

- سیم بکسل

- سیم خاردار

- زنجیر فلزی

- میخ و پیچ و پرچ

- صنایع الکترودسازی و جوشکاری

- توری حصاری و فنس و گابیون

- صنایع فنر سازی

- سایر فولاد زیردستی و فولاد تبدیلی

- مفتول خوش تراش

به طور کلی میتوان گفت که مفتول کلاف در دسته محصولات نیمه تمام قرار میگیرد. این محصول در صنعت بیشتر برای ساخت سیم مورد استفاده قرار میگیرد و با استفاده از نورد بیلت و شمش در کارخانه نورد تولید می گردد. محصول نیمه نهایی تولید شده، توسط شمش و بیلت در نهایت پس از کشش سرد به سیم تبدیل میشود. در روش نورد گرم در مرحله اول شمش های فولادی، درون کوره های حرارتی نورد ریخته شده و بعد از نیل به درجه حرارت مورد نظر، برای عملیات نورد به خطوط تولید منتقل میشود.

میلگرد کلاف

مفتول کلاف یا میلگرد کلاف با نام وایر راد نیز در صنعت شناخته میشود و به عنوان مواد اولیه تمامی مفتول های خاص صنعتی، گالوانیزه و آرماتوربندی استفاده میشود. در نهایت پس از تولید میلگر ها، با استفاده از دستگاه نیاز به صورت کلاف دسته بندی میشوند. مواد اولیه (فولادی) که برای تولید مفتول استفاده میشود به وسیله فرآیند های مختلف همچون کوره روباز، کوره قوس الکتریکی و کنورتور تهیه میشود.

با تشکیل مفتول در مرحله نهایی آنها را به شکل کلاف در میآورند که قطر داخلی این کلاف ها 85 میلی متر میباشد و وزن آنها حدود 22000 کیلوگرم اندازه گیری میشود. ابعاد و وزن این کلاف ها توسط ظرفیت و توانایی کارخانه نورد تولیدی تعیین شده و با جوشکاری، وزن کلاف ها بیشتر شده و سنگین تر میشوند.

در اینجا انواعی مختلفی از مفتول ها را برایتان آورده ایم:

وایر راد کم کربن

ویژگی اصلی این محصول درصد پایین کربن در آن میباشد که قابلیت کشش پذیری بالایی از خود نشان میدهد. وایر راد کم کربن قابلیت جوش پذیری بالایی از خود نشان میدهد و آنالیز شیمیایی آن به گونه ای است که امکان جوش پذیری بالایی را در حین عبور از دوره های کشش در سرعت بالا نیز از خود نشان داده است. از دیگر ویژگی های این مفتول کلاف میتوانیم به چکش خواری بالا، قابلیت نورد در حالت سرد و قابلیت کنترل ازدیاد طول مناسب نیز اشاره کرد.

وایر راد کم کربن

وایر راد با کربن متوسط و پر کربن

این مدل از مفتول های کلاف میتوانند در صنعت تایر و لاستیک، تولید انواع فنر، سیم و سازه های پیش تنیده سیم بکسل و سیم پیانو استفاده شوند. همچنین مفتول های پر کربن به صورت اختصاصی برای تولید فنر، طوقه لاستیک خودرو (Tire Bead)، طناب های فولادی، کابل های فشار قوی، سیم های پیش تنیده و غیره استفاده میشوند.

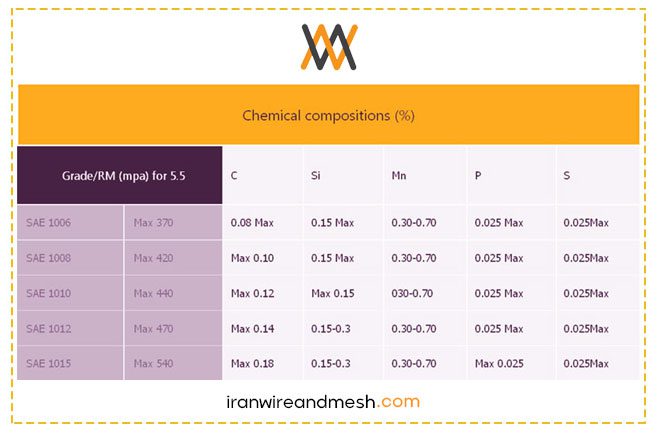

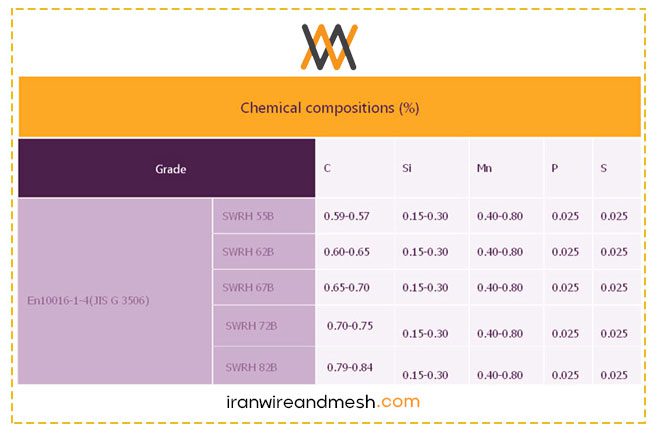

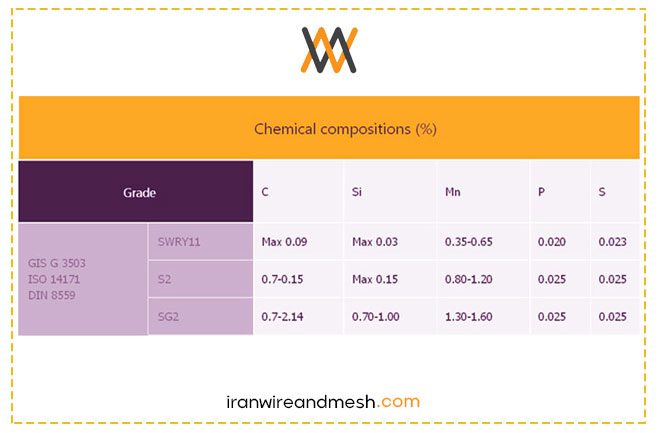

مشخصات شیمیایی این محصولات را در جدول پایین آورده ایم:

مشخصات شیمیایی وایر راد با کربن متوسط و پر کربن

مشخصات شیمیایی وایر راد با کربن متوسط و پر کربن

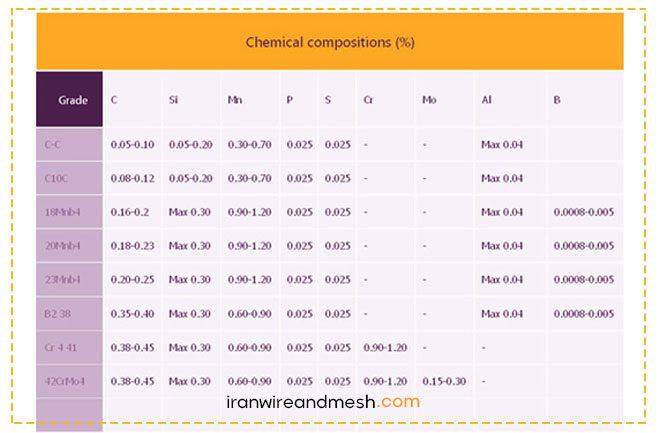

مفتول ها کلاف جهت تولید سیم های جوش و الکترود

این مجصولات برای تولید انواع زیادی از سیم جوش و الکترود ها از رده B7018 تا E6010 مورد استفاده قرار میگیرد و برای تولید آن ها از فولاد های جوشان، نیمه آرام و یا کاملا آرام استفاده میشود که هر کدام استفاده خاصی دارند.

مفتول ها کلاف

فرآیند کشش مفتول

در طی این فرآیند با عبور از میان، مفتول کلاف از میان قالب های کشش، سطح مقطع آن را کاهش میدهند. این فرآیند در سیم کشی برق، فنر ها، گیره های کاغذ و تولید انواع سیم های مفتولی مورد استفاده قرار گرفته و به کار میآیند. تفاوتی که این فرآیند با اکستروژن دارد در این است که در کشش مفتول، از میان قالب کشیده میشود، اما در فرآیند اکستروژن از میان قالب ها هل داده میشوند. کاهش سطح مقطع در مفتول هایی با مقطع کوچک در حدود 15 تا 25 درصد بوده در حالی که در مفتول ها با مقاطع بزرگ تر این رقم تا 20-45 درصد افزایش مییابد.

در صورت وجود سوالات بیشتر در مورد محصولات میتوانید با شماره ۲ – ۸۸۸۵۷۵۷۰ – ۰۲۱ با ما در ارتباط باشید.

دیدگاهتان را بنویسید

می خواهید در گفت و گو شرکت کنید؟خیالتان راحت باشد :)