گالوانیزاسیون

گالوانیزه کردن یا گالوانیزاسیون (Golvanaize) یکی از اقتصادی ترین روش های محافظت از فلز های مختلف در برابر محیط های خورنده به شمار میآید. طی این فرآیند که نوعی حفاظت گالوانیکی محسوب میشود، فلز پایه به منظور مقاومت در برابر خورندگی و زنگ زدگی به طور کامل با لایه ای از فلز روی (Zn) پوشانده میشود که برای انجام این کار، میتوان تمام فولاد را در حمام مذاب روی غوطه ور کرد. شرکت ایرانیان با سال ها تجربه در این صنعت در اینجا انواع، کاربرد ها و مزایا گالوانیزاسیون را برای شما تعبیه دیده است، تا شما بیشتر با این فرآیند آشنا شوید.

گالوانیزاسیون

علت استفاده از فلز روی در این فرآیند خاصیت حفاظت کاتدی این فلز بوده، فرآیندی که در طی آن کاتد جایگزین آند میشود و با ایجاد یک سطح هم پتانسیل و مثبت (کاتد) در کلیه مناطق سطح فلز، از ورود یون های فولاد به محیط اطراف جلوگیری کرده و جریان خورندگی را متوقف میکند. هرچه ضخامت فلز روی بیشتر شود، میزان مقاومت پوششی و در نتیجه مقاومت فلز در برابر خوردگی و زنگ زدگی نیز افزایش پیدا میکند. پارامتر هایی همچون طول عمر فلز گالوانیزه، هزینه گالوانیزاسیون و محیطی که فلز در آن قرار خواهد گرفت در انتخاب وزن و ضخامت روی تاثیر گذار میباشد.

ورق ها و مفتول های فولادی طی فرآیند گالوانیزاسیون برای قرار گرفتن در محیط های مرطوب و خورنده همچون دریا آماده میشوند. مفتول های گالوانیزه برای تولید انواعی از توری ها همچون توری حصاری، توری مرغی، توری گابیون و سیم خاردار مورد استفاده قرار میگیرند تا مانع خوردگی و افزایش طول عمر این محصولات شوند.

گالوانیزاسیون چیست؟

گالوانیزاسیون به فرآیندی گفته میشود که در طی آن فولاد سیاه قابلیت ضد زنگ بودن و مقاومت بالا نسبت به خوردگی را بدست میآورد. این فرآیند به روش های متوعی صورت میگیرد که شامل گالوانیزه گرم و گالوانیزه سرد میباشد. گالوانیزه گرم روشی قدیمی تر و کاربردی تر برای گالوانیزاسیون به شمار میآید و از کیفیت بالاتری برخوردار میباشد، در صورتی که گالوانیزه سرد روشی نوین تر و جدید تر میباشد اما کیفیت کم تری را دارا میباشد. در این بخش انواع گالوانیزاسیون و مراحل آن را برایتان شرح داده ایم:

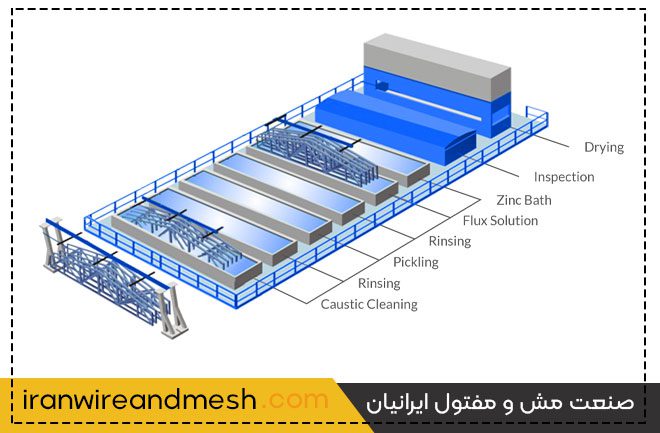

مراحل گالوانیزه به روش گرم ( گالوانیزاسیون گرم )

گالوانیزاسیون گرم قدیمی ترین و رایج ترین روش برای گالوانیزه کردن مفتول ها میباشد. در طی این فرآیند، گالوانیزه کردن به صورت غوطه وری فلز پایه (بیشتر اوقات فولاد)، در مخزن روی مذاب با دمای 460 درجه سانتی گراد انجام میشود. بدین شکل که در ابتدا مخزن روی (Zn) مذاب که دمایی حدود 460 درجه سانتی گراد دارد را آماده کرده و سپس فولاد سیاه را درون این مخزن وارد میکنند تا با غوطه ور شدن آن در مخزن روی مذا، واکنش های شیمیایی بین فولاد و روی اتفاق بیافتد.

مراحل گالوانیزه به روش گرم

در طی گالوانیزاسیون گرم، چندین لایه متشکل از ترکیب روی و آهن تشکیل شده و سپس با خارج کردن مفتول ها و قرار دادن آنها در هوای آزاد در طی فرآیند هایی با اکسیژن و کربن یک پوشش آلیاژی محافظ در برابر خوردگی و زنگ زدگی و سایش روی مفتول ها شکل میگیرد. این فرآیند ذاتا ساده بوده و سادگی آن، موجب برتری این روش گالوانیزاسیون در مقابل باقی روش های حفاظت از خوردگی میشود.

ویژگی های لایه گالوانیزه در روش گرم

- ضخامت لایه گالوانیزه بین 100 تا 130 میکرون

- رنگ لایه گالوانیزه توسی مات و کدر

- دارای سطح غیر یکنواخت و ناصاف

مزایای روش گالوانیزه گرم

ضخیم بودن لایه محافظ: این روش از گالوانیزاسیون به دلیل غوطه ور کردن مفتول در مخزن روی مذاب در مقایسه با روش سرد گالوانیزه کردن، کارایی بیشتری داشته و باعث میشود که لایه تشکیل شده از روی ضخیم تر باشد.

مقاومت بیشتر در برابر خوردگی و زنگ زدگی: به دلیل نفوذ فلز روی (Zn) درون فلز پایه (فولاد) و همچنین ضخامت بالای این لایه، فولادی که تحت این روش گالوانیزاسیون قرار میگیرد، دارای مقاومت بالاتری در برابر خوردگی و زنگ زدگی میباشد که یکی از مهم ترین ویژگی های گالوانزه کردن گرم میباشد.

سادگی و راحتی: عملیات گالوانیزه کردن در این روش تنها با غوطه ور شدن قطعه مورد نظر در مخزن فلز روی مذاب صورت گرفته و پیچیدگی زیادی ندارد به همین دلیل این روش از گالوانیزاسیون معمولا برای مقاوم کردن فلزات مورد استفاده در فضاهای باز مانند دکل های مخابراتی و فضار قوی برق و همچنین تولید انواع توری ها همچون توری حصاری، توری مرغی، توری گابیون، توری پرسی و پایه فنس مورد استفاده قرار میگیرند.

گالوانیزاسیون سرد

روش گالوانیزاسیون سرد یا الکترولیز، اسپری کردن محلول نمک روی و آب یا نمک روی و محلول اسیدی (الکترولیت) روی فلز مورد نظر میباشد. لایه گالوانیزه در این روش حدود 25 میکرون بوده و برخلاف روش گالوانیزه کردن گرم، ظاهری براق و یکنواخت را ارائه میدهد. ضخامت کم لایه روی در این روش گالوانیزاسیون موجب ده تا این روش برای گالوانیزه کردن فلزات با ضخامت کم مورد استفاده قرار بگیرد که از این محصولات عموما در قطعه سازی، ساخت خودرو، پیچ و مهره و تولید مفتول برای ساخت توری های مرغی استفاده میشود.

گالوانیزاسیون سرد

تفاوت گالوانیزه کردن گرم و سرد

روش تولید: مفتول های گالوانیزه گرم از غوطه وری در روی مذاب و نوع سرد آن از اسپری کردن محلول نمک روی بر فلزات تولید میشود.

ضخامت لایه روی: ضخامت این لایه در روش گالوانیزاسیون گرم بیشتر از ضخامت آن در روش سرد میباشد که در روش گالوانیزه کردن گرم ضخامت این لایه در حدود 100 تا 130 میکرون میباشد، اما در روش گالوانیزه کردن سرد این ضخامت در حدود 25 میکرون میباشد.

ظاهر: فلز گالوانیزه شده با روش گرم دارای سطحی ناصاف و کدر میباشد اما محصولات تولیدی با گالوانیزاسیون سرد دارای سطحی صاف، براق و یکنواخت میباشند.

کاربرد: فولاد گالوانیزه گرم به دلیل ضخامت و مقاومت بالایی که دارد بیشتر در فضاهای باز یا فضاهایی که بیشتر در معرض خوردگی قرار دارند استفاده میشود. محصولات تولیدی در گالوانیزاسیون سرد اما با ضخامت کمی که دارند بیشتر در مصارفی مورد استفاده قرار میگیرند که به فولاد هایی با ضخامت کم نیاز است.

اثرات گالوانیزاسیون بر فولاد

مطالعات زیادی بر مشاهده اثرات گالوانیزه گرم در خواص مکانیکی انواع مختلف فولاد ها انجام شده، که ما در اینجا شرح و نتیجه یکی از این مطالعات را برایتان آورده ایم:

هدف این مطالعه مشخص کردن این مسئله است که آیا فرآیند گالوانیزاسیون گرم تاثیر مثبتی در مقاومت تسلیم فولاد با مقاومت بالا دارد؟ در این مطالعه فولاد سیاه و ورق فولادی گالوانیزه شده تحت آزمایش قرار گرفتند. ورق گالوانیزه شده در ابتدا برای حذف پوشش روی موجود مورد استفاده قرار گرفت و سپس قبل از اینکه داخل مخزن غوطه ور شود، از طریق مراحل طبیعی گالوانیزه شد.

نتایج آزمایشات برای هر دو فولاد سیاه و ورق فولادی از پیش گالوانیزه شده به ما نشان داد که تفاوت مقاومت تسلیم بین این دو محصول کمتر از یک درصد است. به عبارتی این تحقیق به ما نشان میدهد که گالوانیزاسیون روی مقاومت تسلیم فولاد یا ورقه فولادی از پیش گالوانیزه شده که به صورت مجدد گالوانیزه میشود تاثیر نمیگذارد.

گالوانیزه

جمع بندی…

با توجه به نکات گفته شده میتوان به این نتیجه رسید که استفاده از محصولات تولید با هر کدام از روش های گالوانیزاسیون باتوجه به نیاز های شما متفاوت بوده و شما باید در ابتدا نیاز های خود و سازه ای که قصد ساخت آن را دارد را درک کنید. سپس شما میتوانید با بررسی محصولات موجود در بازار و مشورت با یک متخصص بهترین گزینه را در میان محصولات گالوانیزه با انواع روش های گالوانیزاسیون مختلف خریداری کنید. در صورت وجود سوالات بیشتر در مورد محصولات میتوانید با شماره ۲ – ۸۸۸۵۷۵۷۰ – ۰۲۱ با ما در ارتباط باشید.

دیدگاهتان را بنویسید

می خواهید در گفت و گو شرکت کنید؟خیالتان راحت باشد :)