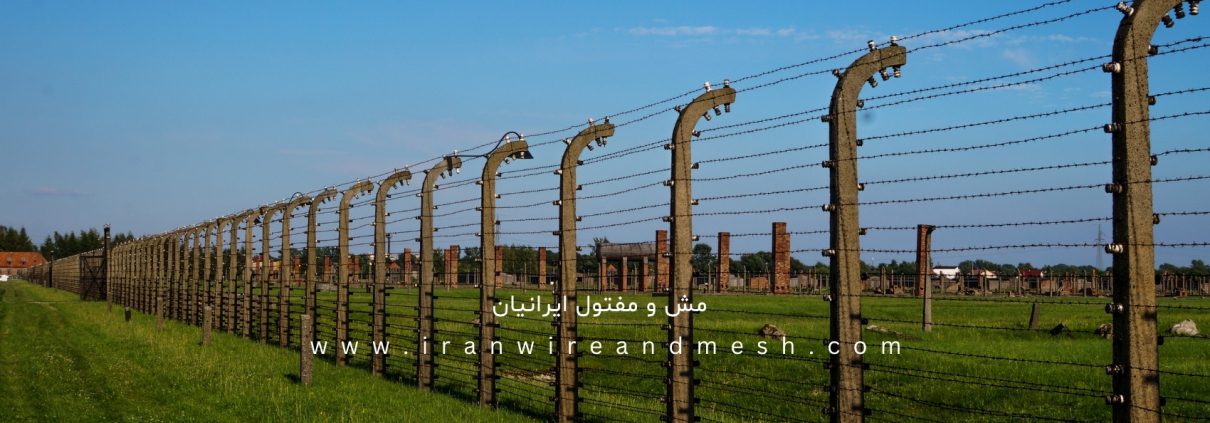

فنس (Fence) و سیم خاردار (Barbed Wire) از دیرباز به عنوان ابتداییترین و مؤثرترین ابزارهای حفاظت فیزیکی، تعیین مرزها و تأمین امنیت مناطق مختلف شناخته شدهاند. از پروژههای بزرگ زیرساختی و زمینهای کشاورزی گرفته تا مرزهای حساس نظامی، این محصولات مفتولی نقش حیاتی در کنترل دسترسی و ایمنسازی محیط ایفا میکنند. با پیشرفت تکنولوژی، تولید کنندگان مدرن، این محصولات را با استانداردهای بالاتر، مقاومت به خوردگی بهتر و عمر طولانیتر عرضه میکنند.

۱. شرکت صنعت مش و مفتول ایرانیان:

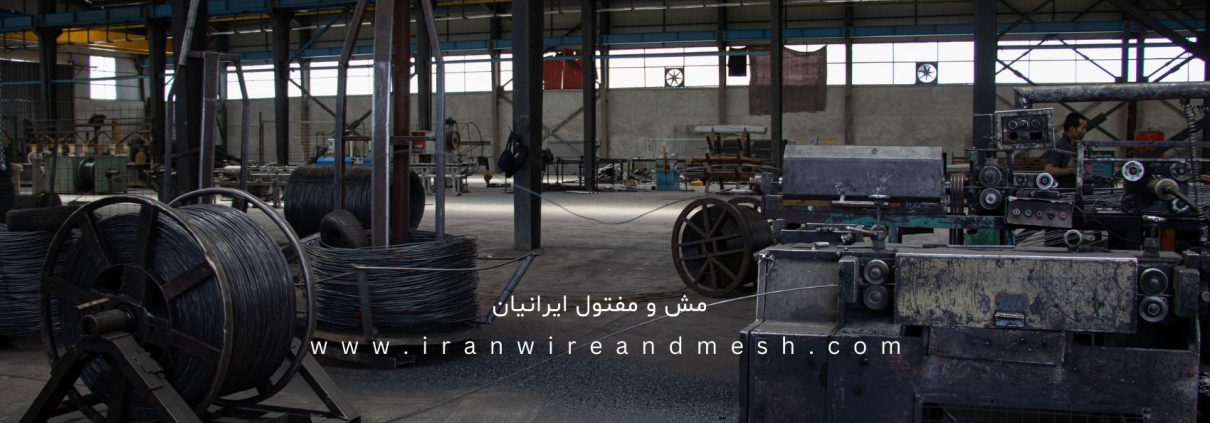

شرکت صنعت مش و مفتول ایرانیان با سابقه درخشان در تولید انواع محصولات مفتولی و شبکههای پیش جوش، یکی از تأمینکنندگان اصلی راهکارهای حصارکشی نوین و سنتی در کشور است. ما علاوه بر تولید محصولات سنتی، با نوآوری در این صنعت، محصولاتی با کیفیت بالاتر و زیبایی بیشتر ارائه میدهیم.

۱.۱. مزایا در حوزه حصارکشی

تولیدات ما در حوزه فنس و حصارکشی بر سه اصل استحکام، دوام و رقابتپذیری بنا شده است:

- ۳۰ سال تجربه در تولید مفتول: تکیه بر تجربه ۳۰ ساله در تولید انواع مفتولهای صنعتی، تضمینکننده کیفیت و خلوص مواد اولیه محصولات حصارکشی ماست.

- تأییدیه کیفیت اروپایی: محصولات ما دارای گواهینامههای ISO 9001-2015 و CE هستند که نشاندهنده کیفیت ساخت مطابق با استانداردهای بینالمللی است.

- نوآوری در حصارکشی (ایران حصار): راهاندازی خط تولید ایران حصار (شبکه پیش جوش حصاری فولادی)، گامی مهم در جایگزینی روشهای سنتی حصارکشی با یک راهحل زیبا، مقاوم و با نصب آسانتر بوده است. این محصول با پوشش گالوانیزه و رنگهای الکترواستاتیک، عمر بسیار طولانیتری دارد.

۱.۲. قیمتهای رقابتی و گارانتی بلندمدت

ما متعهدیم که محصولات خود را با قیمتهای رقابتی عرضه کنیم تا امکان اجرای پروژههای بزرگ با مواد اولیه با کیفیت فراهم شود. محصولات حصارکشی واجد شرایط ما، از جمله توری کلاسیک (Classic Welded Mesh Panels) و پانلهای ایران حصار، با ضمانت مادام العمر ارائه میشوند.

۲. فنس چیست و انواع آن کدام است؟

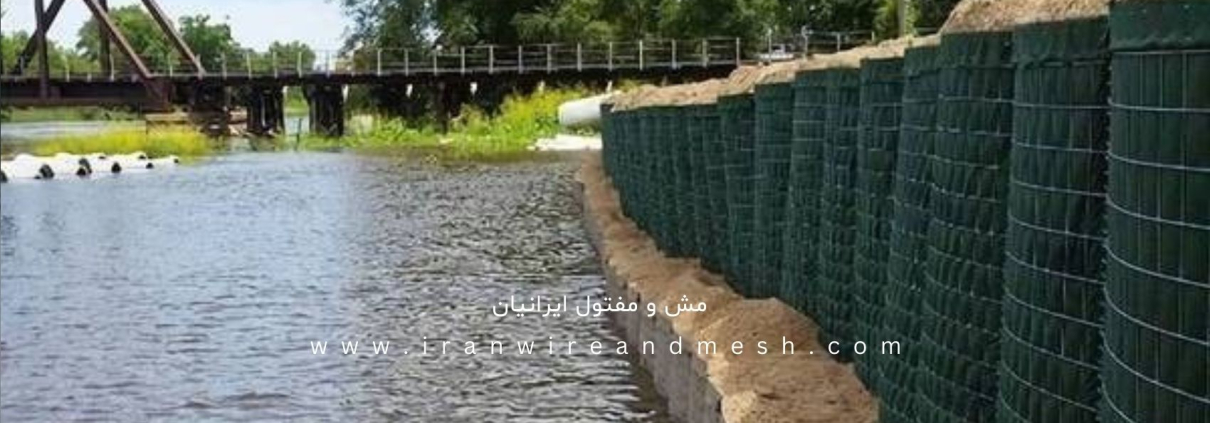

فنس (Fencing Mesh)، توری حصاری یا توری بافتی، شبکهای است که عمدتاً از مفتولهای گالوانیزه بافته شده و برای مرزبندی، حفاظت از املاک و کنترل حیوانات استفاده میشود.

۲.۱. فنس بافتی (Chain Link F

این نوع فنس، رایجترین و اقتصادیترین نوع است که از بافته شدن مارپیچ مفتولهای گالوانیزه ساخته میشود. استحکام آن به قطر مفتول (Wire Gauge) و اندازه چشمه (Mesh Size) بستگی دارد. قطر مفتول معمولاً از ۲ تا ۴ میلیمتر و چشمهها از ۴ تا ۸ سانتیمتر متغیر هستند.

۲.۲. فنس مش جوشی (Welded Mesh Fence)

این نوع فنس که از خانواده شبکههای پیش جوش است، از مفتولهای صاف که در نقاط تقاطع به صورت جوش مقاومتی به هم متصل شدهاند، ساخته میشود. این ساختار، استحکام بیشتری در برابر تغییر شکل نسبت به نوع بافتی دارد. توری کلاسیک (Classic Welded Mesh Panels) ما نمونهای از این محصول است که به صورت پنلی و با میلگردهای قویتر تولید میشود و برای کاربردهای امنیتی و زیباییشناختی مورد استفاده قرار میگیرد.

۲.۳. کاربرد فنس در حفاظت از سایتهای خورشیدی و استادیومها

- حفاظت از سایتهای خورشیدی: مشتریان ما دریافتهاند که توری کلاسیک (Classic Welded Mesh Panels) انتخابی عالی برای حصارکشی دور پانلهای خورشیدی و جلوگیری از نفوذ پرندگان و جانوران به زیر پانلها و لانه گذاری است. این کار از آسیب به کابلها و کاهش بازدهی پانلها جلوگیری میکند.

- حفاظت از استادیومها: توری کلاسیک به دلیل استحکام بالا و طراحی مدولار (پنلی)، به طور گسترده برای حفاظت و جداسازی سکوهای تماشاچیان، جلوگیری از ورود غیرمجاز به زمین و تأمین امنیت عمومی در استادیومهای ورزشی استفاده میشود. این محصول به دلیل قابلیت نصب سریع و پایداری در برابر ضربه، یک راهکار امنیتی مؤثر است.

۳. سیم خاردار چیست و انواع آن کدام است؟

سیم خاردار (Barbed Wire)، یک مفتول فولادی با کربن کم یا متوسط است که در طول خود دارای تیغههای تیز (خارها) در فواصل مشخص است. سیم خاردار معمولاً به صورت مکمل با فنس یا بر روی دیوارها برای افزایش سطح امنیتی نصب میشود.

۳.۱. سیم خاردار خطی

این نوع از دو رشته مفتول اصلی تشکیل شده که خارها به صورت متناوب بین آنها پیچیده شدهاند. سیم خاردار خطی معمولاً در ردیفهای موازی روی فنس یا دیوار نصب میشود و سطح امنیتی متوسطی ایجاد میکند. این محصول به دلیل سادگی نصب و قیمت پایینتر، در حصارکشی زمینهای کشاورزی و صنعتی رایج است.

۳.۲. سیم خاردار حلقوی (Concertina Wire)

سیم خاردار حلقوی یا تیغدار (Razor Wire)، از یک رشته مفتول اصلی (هسته) با تیغههای برنده و بزرگتر تشکیل شده که به صورت حلقههای فشرده (مارپیچ) در کنار هم قرار گرفته و با سیمهای کوچک به هم متصل میشوند. این نوع سیم خاردار، بالاترین سطح امنیت را فراهم میکند و عمدتاً در محیطهای نظامی، زندانها، و اماکن با حساسیت امنیتی بالا استفاده میشود.

۴. فرآیند تولید و اهمیت مواد اولیه

کیفیت نهایی فنس و سیم خاردار به طور کامل به کیفیت مفتول اولیه و پوشش محافظتی آن بستگی دارد.

۴.۱. گالوانیزه کردن (Galvanization)

مهمترین عامل در طول عمر این محصولات، مقاومت آنها در برابر زنگزدگی و خوردگی است. فنسها و سیم خاردارهای تولید شده توسط این شرکت، از مفتول گالوانیزه گرم ساخته میشوند. در این فرآیند، مفتول فولادی در حمام مذاب روی (Zinc) غوطهور میشود و یک پوشش ضخیم و محافظ بر روی آن تشکیل میگردد. این پوشش، فنس را برای سالهای طولانی در برابر رطوبت، مواد شیمیایی و شرایط سخت جوی مقاوم میسازد. برای اطلاعات بیشتر در مورد علم پشت پوششهای گالوانیزه، میتوانید به منابع معتبر در مورد محافظت از فولاد در برابر خوردگی مراجعه کنید.

۴.۲. دقت در بافت و جوشکاری

در تولید فنس بافتی، یکپارچگی بافت و در تولید فنس مش جوشی (مانند توری کلاسیک)، استحکام نقاط جوش حیاتی است. مفتولهای شرکت صنعت مش و مفتول ایرانیان به دلیل کنترل کیفی دقیق در مرحله تولید مفتول اولیه، دارای نرمی یکنواخت برای بافت بهتر و ترکیب شیمیایی مناسب برای جوشپذیری مقاومتی عالی هستند.

۵. جمع بندی

انتخاب تولید کننده فنس و سیم خاردار مطمئن، سرمایهگذاری در امنیت و طول عمر داراییهای شماست. تولیدکنندهای که متعهد به استفاده از مفتول گالوانیزه استاندارد، رعایت تلرانسهای قطر و ارائه راهکارهای نوین مانند توری کلاسیک باشد، شریک مطمئن شما در هر پروژه حصارکشی خواهد بود.

شرکت صنعت مش و مفتول ایرانیان، به عنوان تولید کننده برتر این محصول و انواع شبکههای پیش جوش فولادی و مفتول صنعتی، با بیش از ۳۰ سال تجربه، نه تنها محصولات سنتی را با بالاترین کیفیت ارائه میدهد، بلکه با تولید محصولاتی چون ایران حصار و توری کلاسیک، پاسخگوی نیازهای مدرن حفاظت فیزیکی و زیباسازی محیط زیست است. ما با تکیه بر کیفیت بالا و پشتیبانی بینظیر، بازار این محصولات در خاورمیانه را هدف قرار دادهایم.