در دنیای صنعت و ساختوساز امروز، مفتول آجدار یکی از مهمترین و پرکاربردترین محصولات فولادی به شمار میرود که نقشی اساسی در استحکام و پایداری سازههای مختلف ایفا میکند. این محصول استراتژیک با ویژگیهای منحصر به فرد خود، از جمله مقاومت بالا در برابر فشار، کشش و خمش، انعطافپذیری مناسب و قابلیت جوشکاری عالی، به عنصری کلیدی در صنایع ساختمانی، راهسازی، کشاورزی، خودروسازی و بسیاری از صنایع دیگر تبدیل شده است.

صنعت تولید مفتول آجدار در ایران، با قدمتی بیش از نیم قرن، یکی از صنایع پیشرو و استراتژیک کشور محسوب میشود که علاوه بر تأمین نیازهای داخلی، در عرصه صادرات نیز موفقیتهای چشمگیری داشته است. در این میان، شرکتهای متعددی در سراسر کشور به تولید انواع مفتول آجدار با کیفیتها و استانداردهای مختلف مشغول هستند، اما شناسایی بهترین تولیدکنندگان این محصول برای مصرفکنندگان و پیمانکاران پروژههای عمرانی و صنعتی از اهمیت ویژهای برخوردار است.

در این مقاله جامع، قصد داریم به معرفی و بررسی بهترین شرکتهای تولیدکننده مفتول آجدار در ایران بپردازیم و با تحلیل ویژگیهای محصولات، استانداردها، ظرفیت تولید، سابقه فعالیت و مزیتهای رقابتی هر یک، راهنمایی کاربردی برای انتخاب مناسبترین تأمینکننده این محصول استراتژیک ارائه دهیم. همچنین، به بررسی کاربردهای متنوع مفتول آجدار در صنایع مختلف، روشهای تولید، انواع استانداردها و گواهینامههای مرتبط با این محصول خواهیم پرداخت تا دیدی جامع از این صنعت مهم به خوانندگان ارائه دهیم.

با ما همراه باشید تا با شناخت دقیقتر از صنعت مفتول آجدار در ایران و معرفی پیشگامان این عرصه، به شما در انتخاب بهترین و باکیفیتترین محصولات متناسب با نیازهای پروژههای خود کمک کنیم.

بخش اول: آشنایی با مفتول آجدار و اهمیت آن در صنعت

مفتول آجدار یکی از محصولات استراتژیک صنعت فولاد است که به دلیل ویژگیهای منحصر به فرد خود، کاربردهای گستردهای در صنایع مختلف پیدا کرده است. این محصول که از جنس فولاد تولید میشود، به دلیل وجود آجها یا برجستگیهای روی سطح آن، چسبندگی و اتصال بهتری با مصالح دیگر مانند بتن ایجاد میکند و همین ویژگی، آن را به یکی از مهمترین مصالح ساختمانی تبدیل کرده است.

تعریف و مشخصات فنی مفتول آجدار

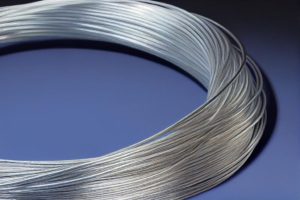

مفتول آجدار، نوعی سیم فولادی است که به صورت نواری با عرض و ضخامت مشخص تولید میشود و سطح آن دارای برجستگیهایی به نام آج است. این محصول معمولاً در دو حالت کلاف (رول) و شاخهای تولید میشود و در قطرهای مختلف از ۳ تا ۴۰ میلیمتر در بازار عرضه میگردد.

مفتولهای آجدار بر اساس استانداردهای مختلف، به انواع گریدهای A2، A3 و A4 تقسیم میشوند که هر کدام دارای مشخصات فنی و مقاومتهای متفاوتی هستند:

- فولاد نوع A2: دارای مقاومت تسلیم ۳۴۰۰ و مقاومت کششی ۵۰۰۰ کیلوگرم بر سانتیمتر مربع

- فولاد نوع A3: دارای مقاومت تسلیم ۴۰۰۰ و مقاومت کششی ۶۰۰۰ کیلوگرم بر سانتیمتر مربع

- فولاد نوع A4: دارای بالاترین مقاومت و استحکام، مناسب برای سازههای خاص و پروژههای ویژه

روش تولید مفتول آجدار

فرآیند تولید مفتول آجدار شامل چندین مرحله است که با دقت و ظرافت خاصی انجام میشود. این فرآیند به طور کلی شامل مراحل زیر است:

- تهیه مواد اولیه: شمشهای فولادی حاوی کربن، سیلیسیوم، منگنز و مقادیر ناچیز فسفر و گوگرد

- گرم کردن: قرار دادن شمشها در دمای حدود ۱۱۰۰ درجه سانتیگراد

- نورد گرم: عبور شمشها از غلتکهای مختلف برای کاهش قطر و تغییر شکل

- ایجاد آج: شکلدهی برجستگیها روی سطح مفتول با استفاده از غلتکهای مخصوص

- پیچیدن و کلافسازی: پیچیدن میلگردها به دور هم و تشکیل حلقه یا کلاف

- خنکسازی: انتقال به بخش خنککننده یا نورد سرد به صورت کاملاً اتوماتیک

- بازرسی و کنترل کیفیت: بررسی مشخصات فنی و ظاهری محصول نهایی

کاربردهای مفتول آجدار در صنایع مختلف

مفتول آجدار به دلیل ویژگیهای منحصر به فرد خود، کاربردهای گستردهای در صنایع مختلف دارد که مهمترین آنها عبارتند از:

صنعت ساختمانسازی

- تقویت سازههای بتنی و افزایش مقاومت کششی بتن

- ساخت اسکلتهای فلزی ساختمان

- تولید تیرچه و خرپا

- ساخت پایههای بتنی و ستونها

صنعت راهسازی و پلسازی

- تقویت پلهای بتنی

- ساخت تونلها و سازههای زیرزمینی

- تقویت جادهها و بزرگراهها

صنعت خودروسازی

- ساخت قطعات خودرو مانند فنرها و کمک فنرها

- تولید صفحه فرمان، تسمهها و چارچوبها

- ساخت دربها و پنجرههای خودرو

صنایع کشاورزی

- ساخت سازههای گلخانهای

- تولید توریهای محافظ گیاهان

- ساخت سیستمهای آبیاری

صنایع دیگر

- تولید سیم بکسل و زنجیر فلزی

- ساخت سیم خاردار و توری حصاری

- تولید میخ، پیچ و پرچ

- کاربرد در صنایع الکترودسازی و جوشکاری

- ساخت فنرهای صنعتی

استانداردها و گواهینامههای مرتبط با تولید مفتول آجدار

تولید مفتول آجدار باکیفیت مستلزم رعایت استانداردهای دقیق و اخذ گواهینامههای معتبر است. مهمترین استانداردها و گواهینامههای مرتبط با این صنعت عبارتند از:

- استاندارد ملی ایران (۳۱۳۲)

- استاندارد آمریکایی ASTM

- استاندارد انگلیسی BS 4449

- گواهینامه ISO 9001-2015 (سیستم مدیریت کیفیت)

- گواهینامه CE (استاندارد اتحادیه اروپا)

- گواهینامه CARES انگلیس

رعایت این استانداردها و اخذ گواهینامههای معتبر، نشاندهنده کیفیت بالای محصولات و تعهد شرکتهای تولیدکننده به ارائه محصولات باکیفیت و مطابق با استانداردهای جهانی است.

بخش دوم: معرفی برترین شرکتهای تولیدکننده مفتول آجدار در ایران

ایران با داشتن منابع غنی سنگ آهن و صنعت فولاد پیشرفته، یکی از تولیدکنندگان مهم مفتول آجدار در منطقه خاورمیانه به شمار میرود. در این بخش، به معرفی برترین شرکتهای تولیدکننده مفتول آجدار در ایران میپردازیم و ویژگیها و مزیتهای رقابتی هر یک را بررسی میکنیم.

شرکت صنعت مش و مفتول ایرانیان

شرکت صنعت مش و مفتول ایرانیان یکی از پیشگامان صنعت تولید مفتول آجدار و شبکههای پیش جوش فولادی در ایران است که از سال ۱۳۷۷ فعالیت خود را آغاز کرده است. این شرکت با برخورداری از مهندسین مجرب در عرصه طراحی ماشین آلات صنعتی، اقدام به ساخت اولین دستگاه تولید شبکههای پیش جوش فولادی در کشور نمود و به عنوان یکی از بنیانگذاران، نقش پررنگی در شکوفا کردن این صنعت در کشور داشته است.

محصولات و ظرفیت تولید

شرکت صنعت مش و مفتول ایرانیان تولیدکننده انواع مفتولهای صنعتی و ساختمانی به صورت شاخه و کلاف در قطرهای مختلف (ساده و آجدار) است. این شرکت همچنین در زمینه تولید مش پیش جوش فولادی (توری مش) و شبکه پیش جوش حصاری با نام تجاری “ایران حصار” فعالیت دارد.

ظرفیت تولید سالانه این شرکت به ۲۰ هزار تن میرسد و با تجهیز آزمایشگاه تست کشش و جوش و همکاری با دانشگاههای صنعتی معتبر کشور، توانسته است محصولات باکیفیتی را به بازار عرضه کند.

گواهینامهها و افتخارات

شرکت صنعت مش و مفتول ایرانیان موفق به اخذ گواهینامههای مورد قبول اتحادیه اروپا (ISO 9001-2015 & CE) شده و توانسته است محصولات خود را به کشورهای همسایه و جهان صادر کند.

مزیتهای رقابتی

- بیش از ۳۰ سال تجربه در صنعت تولید مفتول و مش

- تمرکز بر کیفیت بالای محصولات

- استفاده از مواد اولیه درجه یک شناسنامهدار تولید داخل

- ارائه قیمتهای رقابتی نسبت به محصولات مشابه

- پشتیبانی فنی و خدمات پس از فروش مناسب

- گارانتی محصولات

ذوب آهن اصفهان

ذوب آهن اصفهان به عنوان اولین تولیدکننده میلگرد آجدار در ایران، از سال ۱۳۵۰ فعالیت خود را آغاز کرده و یکی از بزرگترین تولیدکنندگان مقاطع فولادی در کشور به شمار میرود.

ظرفیت تولید و محصولات

ظرفیت تولید مقاطع فولادی این کارخانه در حال حاضر به حدود ۳٫۶ میلیون تن در سال میرسد. میلگرد آجدار ذوب آهن اصفهان در قطرهای اسمی ۷٫۵ تا ۳۴٫۵ میلیمتر تولید میشود.

گواهینامهها و استانداردها

میلگرد آجدار ذوب آهن اصفهان، موفق به اخذ گواهی کیفی میلگرد B500B از شرکت CARES انگلیس شده است که نشاندهنده کیفیت بالای محصولات این شرکت است.

مجتمع فولاد خراسان (میلگرد نیشابور)

مجتمع فولاد خراسان که در بازار با نام میلگرد نیشابور شناخته میشود، بزرگترین تولیدکننده میلگرد آجدار و ساده در شرق ایران است.

ویژگیهای محصولات

فولاد خراسان در تولیدات میلگرد خود از استاندارد ملی ۳۱۳۲ پیروی کرده و از روشهای نوین تولید مانند تمپر و کوئنچ استفاده میکند. قطر میلگرد نیشابور از هشت تا ۳۲ میلیمتر متغیر است.

فولاد روهینا جنوب

فولاد روهینا جنوب یکی از شرکتهای پیشرو در تولید میلگرد آجدار با گریدهای متنوع است که در نزدیکی شهر دزفول واقع شده است.

محصولات و استانداردها

این شرکت علاوه بر گریدهای A2 و A3، تولید میلگرد A4 را نیز در دستور کار خود قرار داده است. قطر میلگرد آجدار روهینا از پنج تا ۴۰ میلیمتر متغیر است و محصولات این شرکت تحت استانداردهای ملی، آمریکایی و انگلیسی (۳۱۳۲، ASTM و BS 4449) تولید میشوند.

مزیتهای رقابتی

میلگردهای آجدار روهینا از نظر کشش تسلیم و ازدیاد طول، جزو باکیفیتترین محصولات بازار به شمار میروند.

سایر تولیدکنندگان مهم

علاوه بر شرکتهای فوق، تولیدکنندگان دیگری نیز در صنعت مفتول آجدار ایران فعالیت دارند که از جمله آنها میتوان به موارد زیر اشاره کرد:

- فولاد کرمان بردسیر

- فولاد آذربایجان میانه

- مجتمع فولاد آناهیتا گیلان

- مجتمع فولاد بافق یزد

- ظفر بناب

- کاوه تیکمه داش

- فولاد سیرجان

- سرمد ابرکوه یزد

- صنایع مفتولی مهراد

- صنایع مفتولی کیانی (فولکا)

- صنایع مفتول سینا

بخش سوم: عوامل مؤثر در انتخاب بهترین تولیدکننده مفتول آجدار

انتخاب بهترین تولیدکننده مفتول آجدار برای پروژههای مختلف، نیازمند توجه به عوامل متعددی است که در این بخش به بررسی مهمترین آنها میپردازیم.

کیفیت محصولات

کیفیت مفتول آجدار یکی از مهمترین عوامل در انتخاب تولیدکننده است. محصول باکیفیت باید دارای ویژگیهای زیر باشد:

- مقاومت بالا در برابر فشار، کشش و خمش

- انعطافپذیری مناسب

- مقاومت در برابر خوردگی و زنگزدگی

- یکنواختی در ساختار و ابعاد

- آجهای استاندارد و منظم

استانداردها و گواهینامهها

تولیدکنندگان معتبر باید دارای استانداردها و گواهینامههای لازم باشند. این استانداردها تضمینکننده کیفیت محصولات و رعایت اصول فنی در فرآیند تولید هستند.

قیمت و شرایط فروش

قیمت مفتول آجدار و شرایط فروش آن نیز از عوامل مهم در انتخاب تولیدکننده است. عوامل مؤثر بر قیمت مفتول آجدار عبارتند از:

- سایز و قطر مفتول

- نوع استاندارد و گرید (A2، A3 یا A4)

- کارخانه تولیدکننده

- نوسانات بازار ارز و قیمت فولاد

- میزان واردات و صادرات

خدمات پس از فروش

خدمات پس از فروش مناسب، یکی دیگر از عوامل مهم در انتخاب تولیدکننده است. این خدمات میتواند شامل موارد زیر باشد:

- گارانتی محصولات

- مشاوره فنی

- پشتیبانی در طول اجرای پروژه

- امکان تعویض یا بازگشت محصولات معیوب

سابقه و اعتبار شرکت

سابقه فعالیت و اعتبار شرکت تولیدکننده نیز از عوامل مهم در انتخاب است. شرکتهای با سابقه طولانی و اعتبار بالا، معمولاً محصولات باکیفیتتری ارائه میدهند و قابل اعتمادتر هستند.

ظرفیت تولید و توانایی تأمین نیاز پروژه

ظرفیت تولید شرکت و توانایی آن در تأمین نیاز پروژههای بزرگ، یکی دیگر از عوامل مهم در انتخاب تولیدکننده است. برای پروژههای بزرگ، باید از تولیدکنندگانی با ظرفیت تولید بالا استفاده کرد تا مشکلی در تأمین مصالح مورد نیاز پیش نیاید.

مزایای استفاده از مفتول آجدار باکیفیت در پروژههای ساختمانی

استفاده از مفتول آجدار باکیفیت در پروژههای ساختمانی، مزایای متعددی دارد که مهمترین آنها عبارتند از:

- افزایش مقاومت و استحکام سازه

- کاهش خطر تخریب در برابر زلزله و سایر حوادث طبیعی

- افزایش طول عمر ساختمان

- کاهش هزینههای تعمیر و نگهداری در درازمدت

- افزایش ایمنی ساکنان ساختمان

نکات مهم در خرید مفتول آجدار

برای خرید مفتول آجدار باکیفیت، توجه به نکات زیر ضروری است:

- بررسی مشخصات فنی محصول و تطابق آن با نیاز پروژه

- توجه به استانداردها و گواهینامههای محصول

- خرید از تولیدکنندگان معتبر و شناختهشده

- مقایسه قیمتها و شرایط فروش تولیدکنندگان مختلف

- توجه به خدمات پس از فروش و گارانتی محصول

- بررسی نظرات و تجربیات سایر مصرفکنندگان

شرکت صنعت مش و مفتول ایرانیان، پیشگام صنعت تولید مفتول آجدار در ایران

در این مقاله، به بررسی جامع صنعت تولید مفتول آجدار در ایران و معرفی برترین شرکتهای فعال در این حوزه پرداختیم. همانطور که مشاهده کردیم، مفتول آجدار به دلیل ویژگیهای منحصر به فرد خود، نقشی حیاتی در صنایع مختلف به ویژه صنعت ساختمانسازی ایفا میکند و انتخاب تولیدکننده مناسب برای تأمین این محصول استراتژیک، از اهمیت بالایی برخوردار است.

در میان تولیدکنندگان متعدد مفتول آجدار در ایران، شرکت صنعت مش و مفتول ایرانیان به عنوان یکی از پیشگامان و برترین تولیدکنندگان این محصول شناخته میشود. این شرکت با بیش از سه دهه تجربه در صنعت تولید مفتول و مش، توانسته است با تکیه بر دانش فنی، تجهیزات پیشرفته و نیروی انسانی متخصص، محصولاتی با کیفیت برتر و مطابق با استانداردهای جهانی تولید کند.

مزیتهای رقابتی شرکت صنعت مش و مفتول ایرانیان

شرکت صنعت مش و مفتول ایرانیان با داشتن ویژگیهای منحصر به فرد، خود را از سایر رقبا متمایز کرده است. مهمترین مزیتهای رقابتی این شرکت عبارتند از:

۱. تجربه و تخصص

با بیش از ۳۰ سال تجربه در صنعت تولید مفتول و مش، این شرکت از دانش فنی و تخصص بالایی برخوردار است که به تولید محصولات باکیفیت منجر شده است.

۲. تجهیزات و فناوری پیشرفته

شرکت صنعت مش و مفتول ایرانیان با برخورداری از مهندسین مجرب در عرصه طراحی ماشین آلات صنعتی، اقدام به ساخت اولین دستگاه تولید شبکههای پیش جوش فولادی در کشور نمود و همواره از فناوریهای روز در خط تولید خود استفاده میکند.

۳. کیفیت برتر محصولات

این شرکت با تجهیز آزمایشگاه تست کشش و جوش و همکاری با دانشگاههای صنعتی معتبر کشور، توانسته است محصولاتی با کیفیت برتر و مطابق با استانداردهای جهانی تولید کند.

۴. گواهینامههای معتبر

شرکت صنعت مش و مفتول ایرانیان موفق به اخذ گواهینامههای مورد قبول اتحادیه اروپا (ISO 9001-2015 & CE) شده است که نشاندهنده کیفیت بالای محصولات و تعهد این شرکت به رعایت استانداردهای جهانی است.

۵. صادرات موفق

این شرکت توانسته است با تکیه بر کیفیت بالای محصولات خود، به بازارهای صادراتی راه یابد و محصولات خود را به کشورهای همسایه و جهان صادر کند.

۶. قیمتهای رقابتی

شرکت صنعت مش و مفتول ایرانیان با ارائه قیمتهای رقابتی نسبت به محصولات مشابه، توانسته است سهم قابل توجهی از بازار را به خود اختصاص دهد.

۷. پشتیبانی و خدمات پس از فروش

این شرکت با داشتن تیمی از متخصصان، خدمات پشتیبانی و مشاوره فنی مناسبی به مشتریان خود ارائه میدهد و محصولات خود را با گارانتی عرضه میکند.

محصولات شاخص شرکت صنعت مش و مفتول ایرانیان

شرکت صنعت مش و مفتول ایرانیان تولیدکننده انواع مفتولهای صنعتی و ساختمانی به صورت شاخه و کلاف در قطرهای مختلف (ساده و آجدار) است. علاوه بر این، محصولات شاخص دیگر این شرکت عبارتند از:

چشمانداز آینده شرکت صنعت مش و مفتول ایرانیان

شرکت صنعت مش و مفتول ایرانیان با چشماندازی روشن به آینده مینگرد و برنامههای توسعهای متعددی را در دستور کار خود قرار داده است. این شرکت قصد دارد علاوه بر تأمین پروژههای داخل کشور، با تکیه بر کیفیت بالای محصولات خود، بازار خاورمیانه را نیز تسخیر کند.

همچنین، این شرکت با سرمایهگذاری در تحقیق و توسعه و بهروزرسانی خطوط تولید خود، به دنبال افزایش کیفیت محصولات و کاهش هزینههای تولید است تا بتواند محصولات خود را با قیمتهای رقابتیتر به بازار عرضه کند.

سخن پایانی

در پایان، باید گفت که انتخاب تولید کننده مناسب برای تأمین مفتول آجدار، نقش مهمی در موفقیت پروژههای ساختمانی و صنعتی دارد. با توجه به ویژگیها و مزیتهای رقابتی شرکت صنعت مش و مفتول ایرانیان که در این مقاله به آنها اشاره شد، این شرکت را میتوان به عنوان یکی از بهترین و معتبرترین تولیدکنندگان مفتول آجدار در ایران معرفی کرد.

شرکت صنعت مش و مفتول ایرانیان با تکیه بر تجربه، تخصص، فناوری پیشرفته و تعهد به کیفیت، توانسته است جایگاه ویژهای در صنعت تولید مفتول آجدار ایران به دست آورد و با ارائه محصولات باکیفیت و خدمات مناسب، رضایت مشتریان خود را جلب کند. این شرکت با شعار “کیفیت، تعهد ما است” همواره به دنبال ارتقای کیفیت محصولات و خدمات خود بوده و در این مسیر، گامهای بلندی برداشته است.

اگر به دنبال تأمین مفتول آجدار با کیفیت برای پروژههای خود هستید، شرکت صنعت مش و مفتول ایرانیان با بیش از سه دهه تجربه و تخصص، انتخابی مطمئن و قابل اعتماد برای شماست.