انتخاب سیم مفتول آرماتوربندی مناسب یکی از تصمیمات مهمی است که مهندسان و پیمانکاران در هر پروژه ساختمانی با آن مواجه میشوند. این مفتولهای نازک و انعطافپذیر نقش حیاتی در اتصال و نگهداری شبکههای میلگردی (آرماتورها) دارند و مستقیماً بر کیفیت، استحکام و ایمنی سازه بتنی تأثیر میگذارند. در بازار ایران، مفتولهای آرماتوربندی معمولاً در دو دسته اصلی معمولی و فابریک شناخته میشوند که تفاوتهای کلیدی در فرآیند تولید، ویژگیهای فنی و عملکرد نهایی دارند. درک این تفاوتها برای جلوگیری از بروز مشکلات سازهای و اطمینان از مطابقت با استانداردهای مهندسی ضروری است.

در این مقاله، ما به طور جامع به بررسی این دو نوع مفتول، نحوه تولید، مشخصات و مهمتر از همه، تفاوت سیم مفتول آرماتوربندی معمولی و فابریک خواهیم پرداخت تا شما را در انتخاب آگاهانه یاری کنیم.

۱. مفتول آرماتوربندی چیست؟

مفتول آرماتوربندی (Binding Wire) که اغلب به آن سیم رابیتسبند نیز گفته میشود، یک نوع مفتول فولادی با کربن پایین است که به دلیل نرمی و انعطافپذیری بسیار بالا، برای گره زدن و تثبیت تقاطعهای میلگردها در سازههای بتن مسلح استفاده میشود. این مفتولها تضمین میکنند که آرماتورها در طول عملیات بتنریزی جابجا نشوند و پوشش بتنی (Cover) مورد نیاز در اطراف آنها حفظ گردد. استفاده از مفتول با کیفیت مناسب، نه تنها سرعت کار را بالا میبرد بلکه از واژگونی شبکه آرماتور پیش از گیرش بتن نیز جلوگیری میکند.

۱.۱. نحوه تولید سیم مفتول آرماتوربندی چگونه است؟

تولید مفتول آرماتوربندی شامل مراحل متعددی است که با کاهش قطر میلگرد خام (وایر یا مفتول اولیه) آغاز میشود و به فرآیند حرارتی و کشش ختم میگردد. این فرآیند باید به گونهای باشد که مفتول نهایی، علیرغم استحکام کافی، از انعطافپذیری و نرمی لازم برای گره زدن دستی یا ماشینی برخوردار باشد.

۲. بررسی فنی مفتول آرماتوربندی فابریک (سیم سیاه فابریک)

مفتول فابریک، بالاترین کیفیت مفتول آرماتوربندی موجود در بازار است و با نام سیم سیاه نیز شناخته میشود.

۲.۱. فرآیند تولید مفتول فابریک

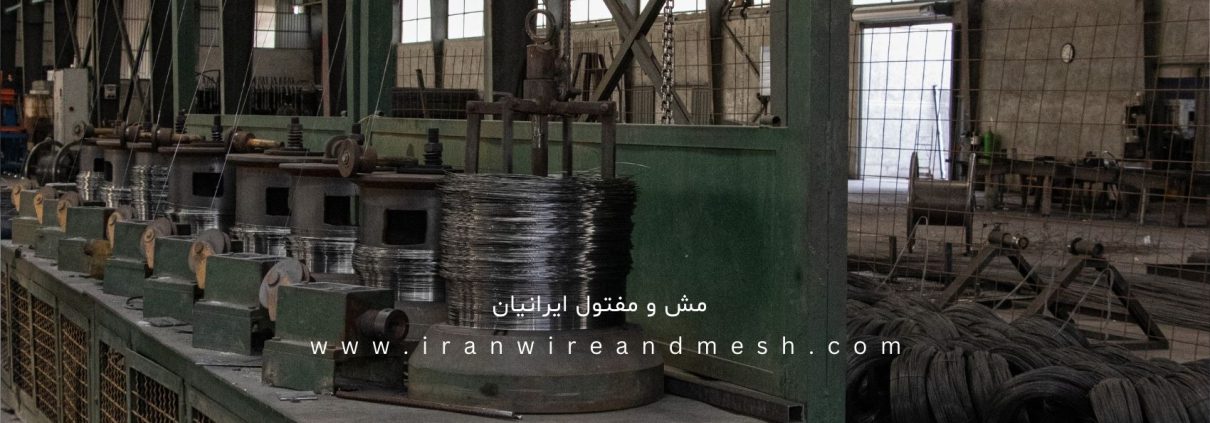

مفتول فابریک مستقیماً از وایر راد (Wire Rod) یا میلگرد کلاف باکیفیت و استاندارد که توسط کارخانجات فولاد تولید میشود، به دست میآید. فرآیند تولید این مفتول به شرح زیر است:

- کشش سرد: وایر راد پس از تمیزکاری، تحت فرآیند کشش سرد (Cold Drawing) قرار میگیرد تا به قطر مورد نظر (معمولاً ۱.۵ تا ۴ میلیمتر) کاهش یابد.

- آنیلینگ (آبکاری حرارتی): این مرحله مهمترین تفاوت مفتول فابریک است. مفتول کشیده شده در کورههای با دمای بالا (حدود ۷۰۰ تا ۹۰۰ درجه سانتیگراد) حرارت داده میشود و سپس به آهستگی خنک میگردد (فرآیند Annealing). این فرآیند تنشهای داخلی ایجاد شده در کشش سرد را حذف کرده و ساختار کریستالی فولاد را تغییر میدهد.

۲.۲. مشخصات و مزایای مفتول فابریک

آنیلینگ باعث میشود مفتول فابریک دارای ویژگیهای برجستهای باشد:

- نرمی و انعطافپذیری فوقالعاده: این مفتول به راحتی خم و گره زده میشود و در برابر شکستگی ناگهانی مقاومت بالایی دارد.

- مقاومت در برابر شکنندگی: به دلیل حذف تنشهای داخلی، مفتول فابریک در هنگام گره زدنهای محکم، ترک نمیخورد.

- یکپارچگی سطح: سطح مفتول صاف و یکدست است و هیچگونه ناصافی یا پلیسه ندارد.

- ثبات کیفیت: کیفیت کشش و نرمی آن در طول کل کلاف یکنواخت است.

۳. بررسی فنی مفتول آرماتوربندی معمولی (غیر فابریک)

مفتول معمولی، اغلب به عنوان اقتصادیترین گزینه شناخته میشود، اما در مقایسه با نوع فابریک، دارای محدودیتهایی است.

۳.۱. فرآیند تولید مفتول معمولی

مفتول معمولی (غیر فابریک) لزوماً از وایر راد خام باکیفیت اولیه تولید نمیشود. این نوع مفتول اغلب از بازیافت ضایعات فلزی، سیمهای مستعمل یا تولید غیراستاندارد آغاز میشود. فرآیند تولید آن معمولاً شامل مراحل زیر است:

- کشش سرد غیراستاندارد: این مفتول نیز کشیده میشود، اما ممکن است از مواد اولیه با ترکیب شیمیایی نامشخص استفاده شود.

- حذف مرحله آنیلینگ یا آنیلینگ ناقص: مهمترین نقطه ضعف مفتول معمولی، حذف یا اجرای ناقص مرحله آنیلینگ است. در صورت حرارتدهی، دما و زمان نگهداری در کوره به درستی رعایت نمیشود.

۳.۲. معایب مفتول معمولی

حذف فرآیند آنیلینگ یا استفاده از مواد اولیه نامرغوب، منجر به معایب زیر میشود:

- سختی و شکنندگی: این مفتول سختتر از نوع فابریک است و در هنگام گره زدن، خصوصاً در گرههای محکم، ممکن است دچار شکنندگی و ترک شود.

- پیچش و گرهخوردگی: به دلیل نداشتن نرمی کافی، هنگام استفاده در دستگاههای آرماتوربندی یا توسط کارگر، به راحتی پیچیده و گره میخورد.

- ناپایداری در کیفیت: ممکن است نرمی و سختی مفتول در طول یک کلاف متفاوت باشد.

- سطح نامناسب: سطح مفتول ممکن است دارای ناصافی یا زوائد باشد که در سرعت کار اختلال ایجاد میکند.

۴. فرق سیم مفتول آرماتوربندی معمولی و فابریک: جدول مقایسه

درک تفاوتهای اصلی این دو نوع مفتول به شما کمک میکند تا انتخاب درستی داشته باشید:

| ویژگی | مفتول فابریک | مفتول معمولی (غیر فابریک) |

| منبع تولید | وایر راد نو و استاندارد | ضایعات فلزی یا وایر راد غیراستاندارد |

| فرآیند کلیدی | آنیلینگ (نرمکاری) کامل | عدم آنیلینگ یا آنیلینگ ناقص |

| نرمی و انعطاف | بسیار نرم و انعطافپذیر | نسبتاً سختتر و شکننده |

| مقاومت به شکست | بالا | پایین (خصوصاً در زمان گره محکم) |

| یکنواختی کیفیت | بسیار بالا و یکنواخت | پایین و متغیر |

| کاربرد ترجیحی | پروژههای بزرگ، سازههای حیاتی، گرههای پیچیده | کارهای عمومی و غیرسازهای با اهمیت پایین |

| قیمت | بالاتر | پایینتر |

انتخاب مفتول فابریک برای پروژههای سازهای و آرماتوربندیهای اصلی توصیه اکید میشود، زیرا شکستن حتی یک گره میتواند در زمان بتنریزی باعث جابجایی میلگرد و کاهش استحکام سازه شود. برای کسب اطلاعات بیشتر در مورد اهمیت آرماتوربندی صحیح در پایداری سازهها، میتوانید به مراجع اصلی در حوزه مهندسی سازه مراجعه نمایید.

۵. نکات مهم در انتخاب و خرید مفتول آرماتوربندی

اگرچه مفتول آرماتوربندی در نهایت در بتن مدفون میشود، اما کیفیت آن مستقیماً بر سرعت اجرا و مهمتر از آن، دقت موقعیتدهی آرماتورها تأثیر دارد.

۵.۱. معیار خرید

وزن کلاف: مفتولهای باکیفیت معمولاً در کلافهایی با وزن مشخص (مثلاً ۲۵ کیلوگرمی) عرضه میشوند. هنگام خرید، از تطابق وزن اسمی با وزن واقعی اطمینان حاصل کنید.

قطر مفتول: رایجترین قطر برای آرماتوربندی ۱.۵ میلیمتر است. مطمئن شوید که قطر مفتول در سراسر کلاف یکنواخت باشد.

آزمایش میدانی (تست گره): بهترین روش برای تشخیص مفتول فابریک، تست گره زدن است. مفتول فابریک باید با چند بار پیچیدن محکم، بدون هیچگونه علائم شکستگی یا ترک خوردن، خم و گره زده شود.

۵.۲. انواع قطر مفتول

انواع قطر مفتول بر اساس کاربرد:

- ۱.۵ میلیمتر: رایجترین نوع برای آرماتوربندی عمومی (میلگردهای سبک و متوسط).

- ۲.۰ تا ۲.۵ میلیمتر: برای بستن میلگردهای سنگینتر (مانند میلگردهای ستون یا فونداسیون) و سازههای با دهانه بزرگتر.

۵.۳. میلگرد رابیتس کاری

مفتول آرماتوربندی (سیم سیاه) اگرچه در ظاهر شبیه به سیم مورد استفاده در رابیتسبندی است، اما سیم رابیتسبند (سیم گالوانیزه) معمولاً کمی نرمتر و نازکتر است و اغلب از نوع گالوانیزه (سفید) برای مقاومت در برابر زنگزدگی (پیش از گچکاری) تولید میشود. با این حال، مفتول سیاه نیز در برخی موارد رابیتسبندی به کار میرود. نکته مهم در هر دو مورد، اطمینان از انعطافپذیری کافی برای بستن آسان است.

۶. جمع بندی

در نهایت، فرق سیم مفتول آرماتوربندی معمولی و فابریک را باید در کیفیت مواد اولیه و اجرای آنیلینگ کامل جستجو کرد. مفتول فابریک با تضمین نرمی و شکنندگی کم، سرعت و کیفیت اجرای آرماتوربندی را بالا میبرد و از بروز خطاهای انسانی و فنی در حیاتیترین مرحله ساخت جلوگیری میکند. در پروژههای ساختمانی، هزینه کیفیت در مراحل اولیه، در مقایسه با هزینههای جبران شکست سازهای، بسیار ناچیز است.

انتخاب محصولات مطمئن و استاندارد، از جمله انواع مفتولها و شبکههای فلزی، نه تنها تضمینکننده کیفیت پروژه شماست، بلکه بر اساس اصول مهندسی پایداری نیز عمل میکند.

شرکت صنعت مش و مفتول ایرانیان، به عنوان تولید کننده برتر این محصول و انواع شبکههای پیش جوش فولادی و مفتول صنعتی، با بهرهگیری از گواهینامههای تایید شده اتحادیه اروپا (ISO 9001-2015 & CE) و بیش از ۳۰ سال تجربه، محصولات خود را با بالاترین کیفیت و ضمانت مادام العمر به بازار عرضه مینماید.