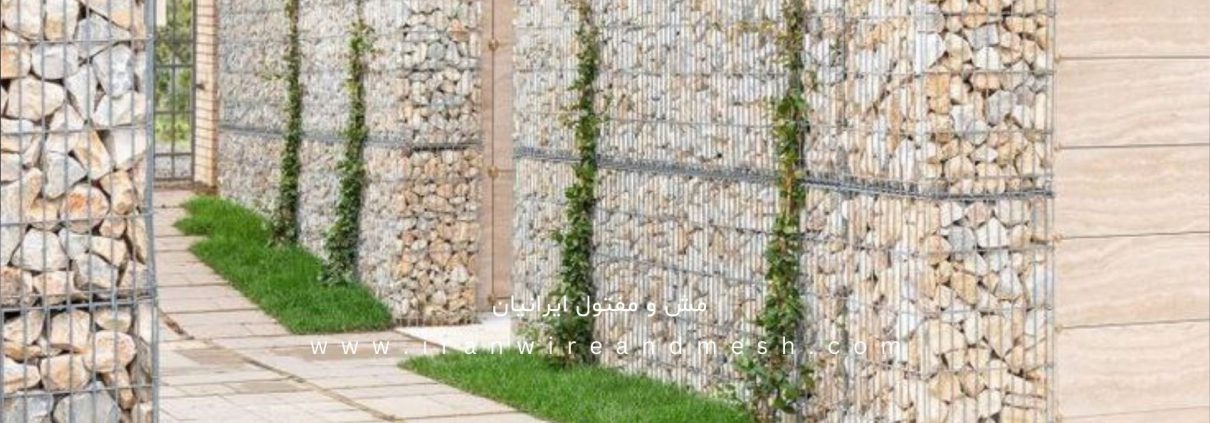

دیوارهای گابیونی (Gabion Walls)، با آن ظاهر طبیعی و بافت منحصربهفردشان، به سرعت در حال تبدیل شدن به یکی از محبوبترین گزینهها در معماری منظر، مهندسی عمران و طراحی فضاهای مدرن هستند. این سازههای زیبا و پایدار، از دو جزء اصلی تشکیل شدهاند: قفسهای توری فلزی و مصالح پرکننده. در حالی که کیفیت و دوام قفس توری، اسکلت و استحکام سازه را تضمین میکند، این مصالح پرکننده هستند که به دیوار، شخصیت، رنگ، بافت و در نهایت، هویت بصری آن را میبخشند. انتخاب سنگ یا مصالح مناسب برای پر کردن گابیون، تصمیمی است که تأثیری شگرف بر زیبایی، دوام، هزینه و حتی عملکرد سازهای دیوار شما خواهد داشت. این انتخاب صرفاً یک تصمیم زیباییشناسانه نیست، بلکه ملاحظات فنی و مهندسی مهمی را نیز در بر میگیرد. در این مقاله، به بررسی جامع نکات کلیدی و ملاحظات اساسی در انتخاب بهترین مصالح پرکننده برای دیوارهای گابیونی میپردازیم.

بخش اول: ملاحظات فنی و مهندسی

قبل از آنکه به جنبههای زیباییشناسی بپردازیم، باید اطمینان حاصل کنیم که مصالح انتخابی، الزامات فنی لازم برای پایداری و دوام دیوار را برآورده میکنند.

۱. ابعاد و اندازه سنگ (Size Matters)

این مهمترین پارامتر فنی است. اندازه سنگها باید با ابعاد چشمه توری گابیون شما هماهنگی کامل داشته باشد.

- حداقل اندازه: سنگها باید به طور قابل توجهی بزرگتر از کوچکترین بعد چشمه توری باشند. این قانون ساده و حیاتی، از بیرون ریختن و فرار سنگها از داخل قفس جلوگیری میکند. به عنوان یک قاعده کلی، حداقل اندازه سنگ باید ۱.۵ تا ۲ برابر اندازه چشمه باشد.

- حداکثر اندازه: سنگها نباید آنقدر بزرگ باشند که فضای خالی زیادی (Void) بین آنها ایجاد شود. فضاهای خالی زیاد، چگالی و وزن دیوار را کاهش داده و میتواند از استحکام آن بکاهد. معمولاً حداکثر اندازه سنگ از ۲۰۰ تا ۲۵۰ میلیمتر تجاوز نمیکند.

- توزیع اندازه (Gradation): بهترین نتیجه زمانی حاصل میشود که از ترکیبی از سنگها با اندازههای مختلف (در محدوده مجاز) استفاده شود. این کار به سنگها اجازه میدهد تا به خوبی در هم قفل شده، فضاهای خالی را به حداقل برسانند و یک توده متراکم و پایدار ایجاد کنند.

۲. سختی و دوام (Hardness & Durability)

سنگهای انتخابی باید سخت، متراکم و مقاوم باشند تا در برابر چرخههای یخزدگی و ذوب شدن، هوازدگی و فشارهای داخلی مقاومت کنند.

- از سنگهای نرم پرهیز کنید: سنگهای نرم مانند ماسهسنگهای سست یا شیل، به مرور زمان خرد شده و میشکنند. این امر باعث نشست دیوار و کاهش استحکام آن میشود.

- بهترین گزینهها: سنگهای آذرین سخت مانند گرانیت و بازالت، سنگهای دگرگونی مانند کوارتزیت و سنگهای رسوبی متراکم مانند سنگ آهک دولومیتی گزینههای عالی و بادوامی هستند. قلوهسنگهای رودخانهای نیز به دلیل گرد بودن و سختی بالا، انتخاب بسیار محبوبی هستند.

۳. شکل سنگ (Stone Shape)

- سنگهای گوشهدار (Angular): سنگهای شکسته و گوشهدار، به دلیل داشتن سطوح صاف، به بهترین شکل ممکن در هم قفل میشوند و یک ساختار بسیار پایدار و مستحکم با حداقل فضای خالی ایجاد میکنند. این نوع سنگ، انتخاب ارجح برای دیوارهای حائل مهندسی و سازهای است.

- سنگهای گرد (Rounded): قلوهسنگهای رودخانهای، ظاهری بسیار طبیعی و زیبا دارند اما به دلیل شکل گردشان، به خوبی سنگهای گوشهدار در هم قفل نمیشوند و فضای خالی بیشتری ایجاد میکنند. این سنگها برای کاربردهای دکوراتیو و دیوارهای کوتاهتر که بارهای زیادی را تحمل نمیکنند، فوقالعاده هستند.

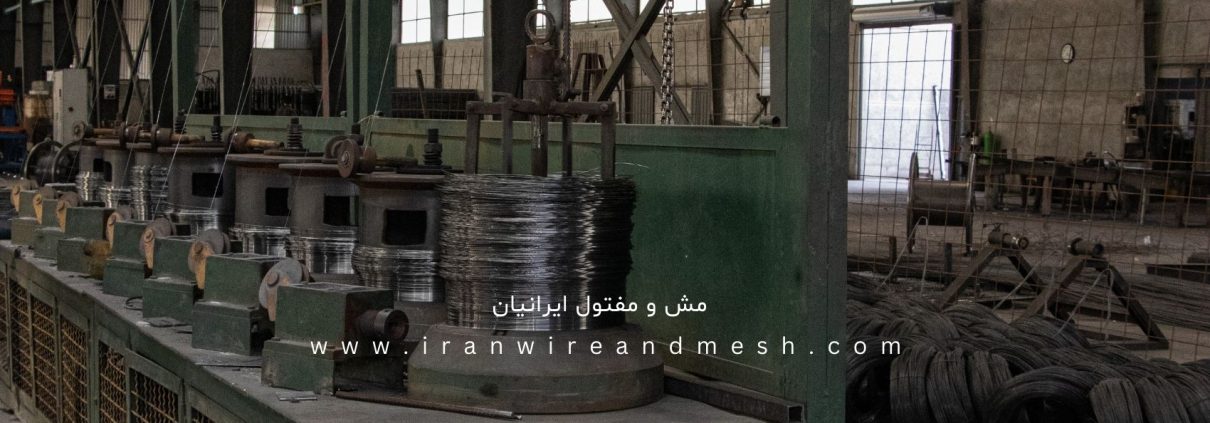

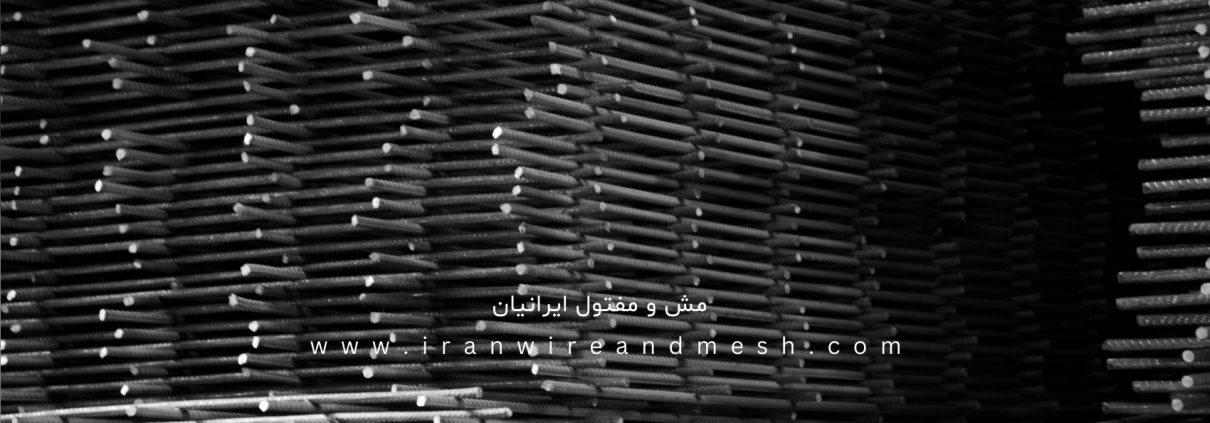

کیفیت خود توری گابیون نیز در تحمل وزن و فشار سنگها نقشی حیاتی دارد. استفاده از توریهای استاندارد با پوشش گالوانیزه سنگین، مانند محصولات شرکت صنعت مش و مفتول ایرانیان، تضمین میکند که اسکلت سازه شما برای دههها در برابر خوردگی و فشار، مقاوم باقی بماند.

بخش دوم: ملاحظات زیباییشناسی و طراحی

پس از اطمینان از رعایت اصول فنی، نوبت به بخش هیجانانگیز ماجرا، یعنی طراحی ظاهری دیوار میرسد.

۱. رنگ و بافت (Color & Texture)

رنگ سنگها، تأثیرگذارترین عنصر در ظاهر نهایی دیوار گابیونی شماست.

- هماهنگی با محیط: سعی کنید رنگی را انتخاب کنید که با پالت رنگی محیط اطراف (نمای ساختمان، کفسازی، رنگ خاک و پوشش گیاهی) هماهنگی داشته باشد. گرانیت خاکستری ظاهری مدرن و سرد دارد، در حالی که سنگ آهک کرم یا قلوهسنگهای قهوهای، حسی گرم و روستایی ایجاد میکنند.

- ایجاد کنتراست: گاهی نیز میتوانید با انتخاب رنگی متضاد، دیوار گابیونی را به یک نقطه کانونی (Focal Point) جذاب در محوطه تبدیل کنید.

- بافت: بافت سنگ (صاف، زبر، صیقلی) نیز بر ظاهر نهایی تأثیرگذار است. سنگهای رودخانهای بافت نرم و آرامی دارند، در حالی که سنگهای شکسته، بافتی خشن و پویا ایجاد میکنند.

۲. چیدمان و نمایش (Facing)

برای دستیابی به ظاهری زیباتر، به خصوص در دیوارهایی که در معرض دید هستند، میتوان سنگهای نما (سنگهایی که در وجه خارجی دیوار قرار میگیرند) را با دست و با دقت چید. این کار که شبیه به ساخت دیوار خشکه چین است، نمایی بسیار مرتب و چشمنواز ایجاد میکند. سپس میتوان فضای داخلی و پشتی دیوار را با سنگهای ارزانتر و با سرعت بیشتری پر کرد.

۳. استفاده از مصالح خلاقانه و جایگزین

چه کسی گفته گابیون حتماً باید با سنگ پر شود؟ در پروژههای دکوراتیو، میتوانید خلاقیت به خرج دهید:

- شیشه بازیافتی: قطعات بزرگ شیشه بازیافتی (Slag Glass)، به خصوص در رنگهای آبی و سبز، ظاهری خیرهکننده ایجاد میکنند. با نورپردازی این دیوارها از داخل در شب، میتوانید یک عنصر هنری جادویی در باغ خود داشته باشید.

- قطعات چوب: کندهها و قطعات هیزم میتوانند ظاهری گرم و طبیعی ایجاد کنند (البته این گزینه برای محیطهای خشک مناسبتر است).

- آجر و بتن بازیافتی: استفاده از قطعات شکسته آجر یا بتن، راهکاری پایدار و دوستدار محیط زیست است که بافتی صنعتی و منحصر به فرد به دیوار میبخشد.

جمعبندی

انتخاب مصالح پرکننده برای گابیون وال، فرآیندی است که در آن، علم مهندسی و هنر طراحی به یکدیگر میرسند. یک انتخاب موفق، انتخابی است که در آن دوام، پایداری و عملکرد فنی در کنار زیبایی، هماهنگی و هویت بصری در نظر گرفته شود. با رعایت نکات فنی مانند انتخاب ابعاد، سختی و شکل مناسب سنگ، شما طول عمر و ایمنی سازه خود را تضمین میکنید و با پرداختن به جزئیات زیباییشناسانه مانند رنگ، بافت و چیدمان، دیواری خلق میکنید که نه تنها کاربردی است، بلکه به یک اثر هنری در چشمانداز شما تبدیل میشود. به یاد داشته باشید که دیوار گابیونی شما، یک عنصر ماندگار در فضای شما خواهد بود؛ پس برای انتخاب مصالح آن وقت و دقت کافی صرف کنید.

شرکت صنعت مش و مفتول ایرانیان با ارائه توریهای گابیون با کیفیت برتر که از مفتول گالوانیزه گرم ضخیم و مطابق با استانداردهای بینالمللی (ISO 9001-2015 & CE) تولید شدهاند، این اطمینان را به شما میدهد که اسکلت سازه شما از استحکام و دوام لازم برای نگهداری هر نوع مصالح پرکننده برخوردار است. انتخاب یک توری باکیفیت، اولین و مهمترین گام در ساخت یک دیوار گابیونی زیبا و پایدار است.