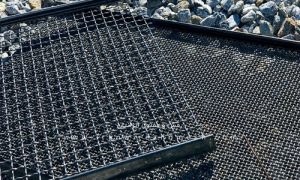

توریهای پرسی (Crimped Wire Mesh) به دلیل ساختار مستحکم، زیبایی بصری و کاربردهای متنوع از ساخت حصار و حفاظ گرفته تا استفاده در معماری داخلی و صنعتی، به یکی از محبوبترین محصولات مفتولی تبدیل شدهاند. زمانی که این استحکام ذاتی با یک پوشش رنگ الکترواستاتیک ترکیب میشود، محصولی به دست میآید که نه تنها در برابر شرایط جوی و خوردگی مقاومتی دوچندان دارد، بلکه از نظر زیباییشناسی نیز میتواند با هر محیطی هماهنگ شود. اما سوال کلیدی اینجاست: چگونه میتوان از کیفیت و دوام این محصول اطمینان حاصل کرد؟ پاسخ در یک سیستم جامع و چندمرحلهای کنترل کیفیت نهفته است. کیفیت برتر یک توری پرسی رنگشده، هرگز تصادفی نیست؛ بلکه نتیجه نظارتی دقیق بر تکتک مراحل تولید، از انتخاب مفتول خام تا پخت نهایی رنگ در کوره است. در این مقاله قصد داریم به شکلی تخصصی و جامع، استانداردهای کنترل کیفیت در فرآیند تولید این محصول را تشریح کنیم.

اهمیت یکپارچگی در کنترل کیفیت

فرآیند تولید توری پرسی با پوشش الکترواستاتیک شامل دو بخش اصلی و مجزاست: ۱) تولید خود توری از مفتول و ۲) اعمال پوشش رنگ. کیفیت نهایی محصول به شدت به کیفیت هر یک از این مراحل و هماهنگی بین آنها بستگی دارد. یک توری بیکیفیت، حتی با بهترین رنگآمیزی نیز دوام نخواهد آورد و یک پوشش رنگ ضعیف، بهترین توری را در برابر زنگزدگی آسیبپذیر میکند. بنابراین، یک تولید کننده معتبر باید در تمام مراحل، پروتکلهای سختگیرانهای را پیادهسازی کند.

مرحله اول: کنترل کیفیت مفتول ورودی (ماده اولیه)

همه چیز از مفتول شروع میشود. کیفیت مفتول، ستون فقرات محصول نهایی است و کنترل آن اولین و یکی از مهمترین گامهاست.

۱. آنالیز مواد و بررسی گواهی فنی (Material Certificate)

یک تولیدکننده معتبر، مفتول خود را از منابعی تأمین میکند که دارای گواهی فنی (شناسنامه) باشند. در این گواهی، ترکیب شیمیایی فولاد به دقت ذکر شده است. این آنالیز تضمین میکند که مفتول از آلیاژ مناسب با درصد کربن استاندارد ساخته شده باشد تا هم قابلیت شکلپذیری (کنگرهزنی) خوبی داشته باشد و هم از استحکام لازم برخوردار باشد.

۲. آزمون خواص مکانیکی

مفتول باید از نظر مکانیکی نیز آزموده شود. مهمترین تست در این بخش، تست کشش است. در این آزمون، پارامترهای زیر اندازهگیری میشوند:

- مقاومت کششی (Tensile Strength): نشاندهنده حداکثر نیرویی است که مفتول قبل از پاره شدن میتواند تحمل کند. این پارامتر برای استحکام نهایی توری حیاتی است.

- درصد ازدیاد طول (Elongation): معیاری از انعطافپذیری مفتول است. مفتول باید به اندازه کافی نرم باشد تا در دستگاه پرس بدون ترک خوردن یا شکستن، شکل کنگرهای به خود بگیرد.

۳. کنترل ابعادی دقیق

قطر مفتول باید در تمام طول کلاف، یکنواخت و مطابق با سفارش مشتری باشد. این اندازهگیری با استفاده از ابزارهای دقیقی مانند میکرومتر و کولیس دیجیتال انجام میشود. عدم یکنواختی قطر مفتول میتواند منجر به ایجاد نقاط ضعف در ساختار توری شود.

مرحله دوم: کنترل حین فرآیند تولید توری پرسی

پس از تایید کیفیت مفتول، فرآیند تولید توری آغاز میشود. نظارت در این مرحله، ضامن دقت ساختاری محصول است.

- دقت در کنگرهزنی (Crimping): عمق، فاصله و شکل موجهای ایجاد شده روی مفتول باید کاملاً یکسان و یکنواخت باشد. این امر باعث میشود که در مرحله بافت، مفتولها به شکلی محکم و بدون لقی در هم قفل شوند.

- کنترل ابعاد چشمه: فاصله بین دو مفتول مجاور (اندازه چشمه) یکی از مشخصات فنی اصلی توری است. این ابعاد باید به طور مداوم در طول فرآیند تولید کنترل شوند تا از تلرانس مجاز خارج نشوند.

- صافی و گونیا بودن پنل: پنلهای توری نهایی باید کاملاً صاف (بدون تابیدگی) و گونیا (زوایای ۹۰ درجه) باشند. این ویژگی برای نصب آسان و ظاهر زیبای محصول نهایی بسیار مهم است.

مرحله سوم: کنترل کیفیت فرآیند پوشش الکترواستاتیک

این مرحله که به آن رنگ کورهای یا Powder Coating نیز میگویند، فرآیندی شیمیایی و بسیار حساس است که کیفیت آن مستقیماً بر طول عمر و زیبایی محصول تأثیر میگذارد.

۱. آمادهسازی سطح (زیرسازی)

کارشناسان معتقدند که بیش از ۷۰ درصد کیفیت رنگ به آمادهسازی سطح بستگی دارد. یک سطح آلوده یا چرب، مانع از چسبندگی کامل رنگ میشود. این فرآیند خود شامل چندین مرحله است:

- چربیگیری: پاک کردن هرگونه روغن، گریس یا آلودگی از سطح توری با استفاده از محلولهای قلیایی.

- شستشو با آب: حذف کامل مواد چربیگیر از روی سطح.

- فسفاته کردن: ایجاد یک لایه محافظ نازک از کریستالهای فسفات روی سطح فلز. این لایه علاوه بر افزایش چسبندگی رنگ، مقاومت به خوردگی را نیز به شدت بالا میبرد.

- شستشوی نهایی و خشک کردن: حذف مواد اضافی و آمادهسازی نهایی توری برای ورود به کابین پاشش رنگ.

۲. کنترل فرآیند پاشش و پخت

- کیفیت رنگ پودری: رنگ مورد استفاده باید از برندهای معتبر و دارای تاریخ مصرف مناسب باشد.

- یکنواختی پاشش: اپراتور یا ربات پاشش باید رنگ را به صورت یکنواخت بر روی تمام سطوح، گوشهها و نقاط اتصال مفتولها بپاشد.

- کنترل دمای کوره: توری پس از پاشش وارد کوره پخت میشود. دما و زمان پخت باید دقیقاً مطابق با دستورالعمل سازنده رنگ تنظیم شود. دمای کم باعث عدم پخت کامل و نرمی پوشش شده و دمای زیاد، رنگ را شکننده و متمایل به زرد میکند.

رعایت دقیق این پروتکلهای پیچیده است که کیفیت نهایی محصول را تضمین میکند و شرکتهایی نظیر شرکت صنعت مش و مفتول ایرانیان با سرمایهگذاری بر روی تجهیزات مدرن و نیروی انسانی متخصص، این سطح از کیفیت را برای مشتریان خود به ارمغان میآورند.

مرحله چهارم: آزمونهای نهایی بر روی محصول تمامشده

پس از خروج محصول از کوره و سرد شدن، آزمونهای نهایی برای تایید کیفیت پوشش انجام میشود:

- تست ضخامتسنجی: با استفاده از دستگاه ضخامتسنج دیجیتال، ضخامت پوشش رنگ در نقاط مختلف اندازهگیری میشود تا از یکنواختی و مطابقت آن با استاندارد (معمولاً بین ۶۰ تا ۱۰۰ میکرون) اطمینان حاصل شود.

- تست چسبندگی (Cross-Cut Test): یکی از مهمترین تستهاست. با استفاده از یک ابزار خاص، خراشهای عمود بر هم بر روی سطح رنگ ایجاد میشود. سپس یک چسب نواری استاندارد روی آن چسبانده و کنده میشود. میزان رنگ جدا شده از سطح، معیار چسبندگی آن است (مطابق استاندارد ISO 2409).

- تست مقاومت در برابر ضربه و خمش: برای اطمینان از اینکه پوشش رنگ به اندازه کافی انعطافپذیر است و در اثر ضربه یا خم شدن، ترک نمیخورد یا جدا نمیشود.

- تست سالت اسپری (Salt Spray Test): این یک آزمون تسریعشده خوردگی است. نمونه در یک کابین با مه نمکی قرار میگیرد تا مقاومت آن در برابر شرایط سخت محیطی مانند مناطق ساحلی شبیهسازی شود.

جمعبندی

تولید یک توری پرسی باکیفیت و با پوشش الکترواستاتیک، فرآیندی بسیار فراتر از بافتن چند مفتول و پاشیدن رنگ بر روی آن است. این یک علم دقیق است که نیازمند نظارت مستمر، تجهیزات پیشرفته و دانش فنی بالا در هر مرحله میباشد. مشتریان و مهندسان با آگاهی از این استانداردهای کنترل کیفیت، میتوانند با اطمینان بیشتری محصول مورد نظر خود را انتخاب کرده و تفاوت بین یک محصول ممتاز و یک محصول درجه دو را به خوبی تشخیص دهند. در نهایت، این توجه به جزئیات است که محصولی با طول عمر بالا، ظاهر زیبا و عملکرد قابل اعتماد را به ارمغان میآورد.

شرکت صنعت مش و مفتول ایرانیان، به عنوان یکی از پیشگامان صنعت مفتول و مش در ایران، همواره بر مبنای کنترل کیفی دقیق و استفاده از نیروی علمی کارآمد بنا شده است. این مجموعه با بیش از ۳۰ سال تجربه، اخذ گواهینامههای معتبر اتحادیه اروپا (ISO 9001-2015 & CE) و استفاده از مواد اولیه درجه یک شناسنامهدار تولید داخل، محصولاتی با کیفیت تضمینشده و مطابق با بالاترین استانداردها به بازار عرضه میکند.

دیدگاهتان را بنویسید

می خواهید در گفت و گو شرکت کنید؟خیالتان راحت باشد :)