مقدمه: اهمیت اتصال میلگردها در سازههای بتنی

ساختمانها و سازههای بتنآرمه، شالوده اصلی زیرساختهای مدرن محسوب میشوند. در این سازهها، بتن وظیفه تحمل فشار و میلگردها (آرماتورها) وظیفه تحمل کشش و تنشهای برشی را بر عهده دارند. برای اطمینان از عملکرد یکپارچه این دو جزء حیاتی، نحوه اتصال و مهار میلگردها به یکدیگر از اهمیت ویژهای برخوردار است. یک اتصال ضعیف یا نامناسب میتواند منجر به حرکت میلگردها در حین بتنریزی، کاهش مقاومت سازه در برابر زلزله و نیروهای جانبی، و در نهایت، فاجعهای جبرانناپذیر شود. به همین دلیل، انتخاب روش مناسب اتصال میلگرد نه تنها یک انتخاب فنی، بلکه یک تضمین برای ایمنی و پایداری بلندمدت سازه است. مفتول آرماتوربندی، بهعنوان یک جزء کلیدی و پرکاربرد، در کنار روشهای سنتیتر، نقشی محوری در این فرآیند ایفا میکند.

مفتول آرماتوربندی: ابزاری ساده با عملکردی حیاتی

مفتول آرماتوربندی (به انگلیسی: Tying Wire) که اغلب از جنس فولاد با کربن پایین و بهصورت نرم و آنیل شده تولید میشود، سادهترین و متداولترین وسیله برای بستن و تثبیت میلگردها در محل تقاطع آنهاست. هدف اصلی استفاده از این مفتولها، حفظ شبکه آرماتور در طرح مهندسی شده و جلوگیری از جابجایی آنها در هنگام کارگذاری و ویبره بتن است.

ویژگیها و انواع مفتول آرماتوربندی

مفتولهای آرماتوربندی معمولاً بهصورت کلاف یا شاخههای بریده شده به بازار عرضه میشوند. از نظر فنی، مهمترین ویژگیهای این مفتولها عبارتند از:

- نرمی و انعطافپذیری: به دلیل فرآیند آنیلینگ (حرارتدهی و خنکسازی کنترلشده)، مفتول بسیار نرم شده و کار با آن برای آرماتوربندها آسان است. این نرمی، کلید اصلی برای ایجاد گرههای محکم و قابل اطمینان است.

- مقاومت در برابر خوردگی: اگرچه این مفتولها بهطور مستقیم بر مقاومت نهایی سازه تأثیر نمیگذارند، اما کیفیت آنها میتواند در برابر خوردگی اولیه قبل از بتنریزی مقاومت کند. نوع مفتول گالوانیزه (Galvanized Wire) برای شرایطی که شبکه آرماتور برای مدت طولانی در معرض رطوبت قرار میگیرد، ترجیح داده میشود.

- قطر استاندارد: متداولترین قطرهای مورد استفاده در ایران بین 1.5 تا 2.5 میلیمتر است که بسته به نوع گره و اندازه میلگردها انتخاب میشود.

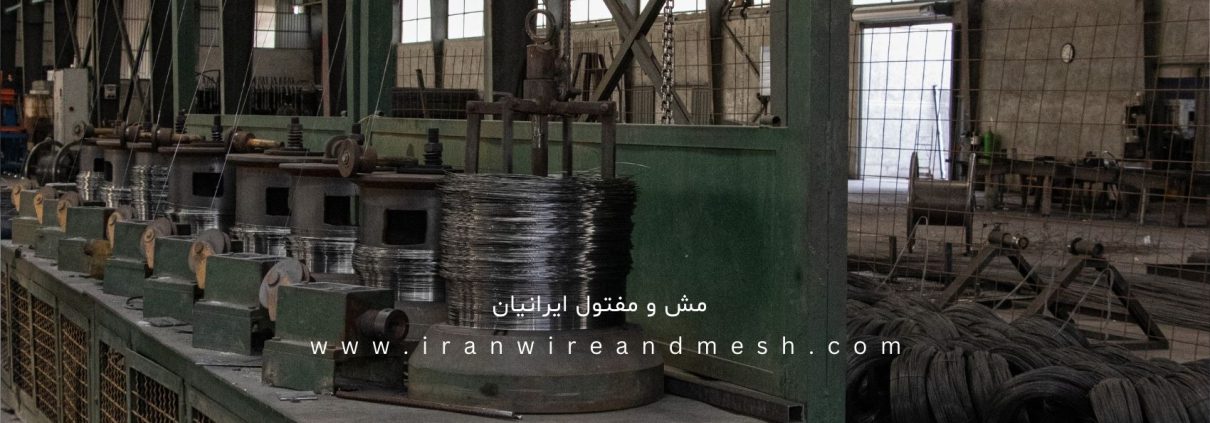

در اواسط بحث فنی مقایسه روشها، ضروری است اشاره کنیم که شرکت صنعت مش و مفتول ایرانیان به عنوان تولید کننده برتر این محصول، با بهرهگیری از تکنولوژی پیشرفته، مفتولهای آرماتوربندی با کیفیت بالا و انعطافپذیری فوقالعاده را به بازار عرضه میکند.

مزایای اصلی استفاده از مفتول

- اقتصادی بودن: کمترین هزینه اولیه در میان تمام روشهای اتصال.

- سرعت اجرا: با استفاده از ابزارهای ساده دستی یا ماشینی (مانند گرهزنهای برقی)، میتوان با سرعت بالا اتصالات را برقرار کرد.

- انعطاف در محل: قابلیت استفاده در تمام نقاط شبکه آرماتور، صرف نظر از زاویه یا پیچیدگی هندسی.

روشهای سنتی اتصال میلگردها

منظور از روشهای سنتی، اتصالاتی هستند که قبل یا بهجای استفاده از مفتول برای صرفاً تثبیت موقت میلگردها استفاده میشوند و اغلب شامل اتصالاتی با هدف انتقال بار هستند. هرچند مفتول آرماتوربندی خود یک روش سنتی برای تثبیت است، اما در اینجا تمرکز ما بر سایر روشهای تثبیت یا اتصال دائمی است که در پروژههای بزرگ یا شرایط خاص استفاده میشدند و مقایسه آنها با نقش مفتول بهعنوان تثبیتکننده مهم است.

1. اورلپ (همپوشانی) و مهاربندی مکانیکی

روش اورلپ (Overlap) یا همپوشانی، متداولترین روش برای ایجاد پیوستگی و انتقال بار بین دو میلگرد است. در این روش، دو میلگرد در یک طول مشخص (که بر اساس آییننامهها تعیین میشود) روی یکدیگر قرار گرفته و با استفاده از مفتول آرماتوربندی به هم متصل میشوند. این اتصال با مفتول صرفاً برای نگهداری اورلپ در حین بتنریزی است و نه انتقال نیروی برشی یا کششی. انتقال نیرو از طریق چسبندگی (Bond Strength) بین بتن و میلگرد در طول اورلپ انجام میشود.

2. جوشکاری میلگردها

در مواردی که محدودیت فضا وجود دارد یا طولهای اورلپ بسیار بزرگ میشوند، از روش جوشکاری میلگرد (Welding of Reinforcement) استفاده میشود. جوشکاری میتواند اتصال دائمی و با استحکام بالا بین میلگردها ایجاد کند.

3. کوپلر مکانیکی

کوپلرها (Mechanical Couplers) اتصالات مکانیکی هستند که برای اتصال دو میلگرد انتهایی به یکدیگر استفاده میشوند و جایگزینی مدرن برای روش اورلپ در انتقال نیرو محسوب میشوند. این روش هرچند سنتی نیست، اما در مقایسه با روش تثبیت مفتول قابل ذکر است. کوپلرها دارای مزایایی مانند:

- کاهش ازدحام آرماتور: حذف طول اورلپ، فضای بیشتری برای بتنریزی ایجاد میکند.

- استحکام بالاتر: میتوانند استحکامی معادل یا بالاتر از میلگرد اصلی فراهم کنند.

- هزینه اولیه بالا: قیمت کوپلرها و هزینه تجهیزات نصب (رزوهکاری میلگردها) نسبت به مفتول آرماتوربندی بسیار بالاتر است.

مقایسه تحلیلی: مفتول آرماتوربندی در برابر سایر روشها

مقایسه مفتول آرماتوربندی با جوشکاری یا کوپلرها، در واقع مقایسه دو کارکرد متفاوت است: تثبیت موقت (مفتول) در مقابل اتصال دائمی/انتقال بار (جوش و کوپلر).

1. هدف و کارکرد

| ویژگی | مفتول آرماتوربندی | جوشکاری | کوپلر مکانیکی |

| هدف اصلی | تثبیت موقت میلگردها برای حفظ نقشه در حین بتنریزی. | اتصال دائمی و انتقال کامل نیرو. | اتصال دائمی و انتقال کامل نیرو. |

| انتقال بار | ناچیز (صفر)؛ فقط برای مهار. | بسیار بالا؛ معادل یا بیشتر از میلگرد. | بسیار بالا؛ معادل یا بیشتر از میلگرد. |

| تأثیر بر بتن | حفظ فاصله و پوشش بتن (Concrete Cover). | نیاز به بازرسیهای سختگیرانه برای اطمینان از عدم تغییر خواص فولاد. | کاهش حجم آرماتورها و بهبود جریان بتن. |

2. ملاحظات اجرایی و اقتصادی

| ملاحظه | مفتول آرماتوربندی | جوشکاری | کوپلر مکانیکی |

| سرعت اجرا | بسیار بالا و آسان. | متوسط تا پایین (بسته به نوع جوش و نیاز به کنترل کیفیت). | متوسط (نیاز به آمادهسازی میلگرد، مانند رزوهکاری). |

| هزینه مواد | بسیار پایین (کمترین هزینه). | متوسط (هزینه الکترود و برق/گاز). | بالا (بالاترین هزینه اولیه). |

| نیروی کار | نیروی کار عمومی آرماتوربندی. | جوشکار ماهر و دارای گواهینامه. | اپراتور ماهر و آموزش دیده. |

| کیفیت اجرایی | نسبتاً ساده و قابل کنترل. | نیاز به کنترل کیفیت سختگیرانه و غیرمخرب (مانند NDT). | نیاز به کنترل کیفیت رزوه و گشتاور بستن. |

در نهایت، مفتول آرماتوربندی نه جایگزین جوشکاری یا کوپلرها است، بلکه یک ابزار مکمل و ضروری در ساختار بتن آرمه است. تقریباً در تمام اتصالات اورلپ، تنگها، و خاموتها، این مفتولها هستند که شبکه را به طور موقت محکم نگه میدارند تا فرآیند اتصال دائمی (چسبندگی بتن) آغاز شود.

مزایای کلیدی روش تثبیت با مفتول در پروژههای بزرگ

در پروژههای عمرانی عظیم، حجم کاری و سرعت اجرا از اهمیت فوقالعادهای برخوردار است. استفاده از مفتول آرماتوربندی، بهویژه با دستگاههای گرهزن مدرن، یک مزیت رقابتی ایجاد میکند:

- استانداردسازی و کاهش خطای انسانی: استفاده از ابزارهای ماشینی برای بستن مفتول، باعث میشود که گرهها با گشتاور یکسان و استاندارد بسته شوند، که این امر یکنواختی کیفیت را در سطح پروژه تضمین میکند.

- مقاومت در برابر لرزشهای کاری: آرماتوربندی در کارگاههای ساختمانی بزرگ، تحت تأثیر لرزشهای ناشی از ترافیک، جرثقیلها و سایر ماشینآلات است. مفتول با کیفیت بالا، که انعطاف و استحکام کششی مناسبی دارد، تضمین میکند که گرهها باز نشوند و میلگردها از جای خود تکان نخورند.

- بهرهوری بالا: هیچ روش دیگری نمیتواند با سرعت و سادگی اتصال با مفتول در حفظ شبکه آرماتور رقابت کند. این امر باعث میشود که آرماتوربندها بتوانند در زمان مشخص، حجم کار بیشتری را تکمیل کنند، که این مسئله بهرهوری کلی پروژه را بهبود میبخشد.

سخن آخر

انتخاب روش اتصال میلگردها باید بر اساس هدف سازهای، ملاحظات آییننامهای و امکانات اجرایی پروژه انجام پذیرد. در حالی که روشهایی مانند کوپلرها و جوشکاری برای انتقال بارهای سنگین و ایجاد پیوستگی دائمی حیاتی هستند، مفتول آرماتوربندی همچنان ستون فقرات فرآیند تثبیت آرماتور در تمام سازههای بتنی باقی میماند. نقش آن در حفظ پوشش بتن کافی (برای جلوگیری از زنگزدگی) و جلوگیری از جابجایی میلگردها، نقشی است که هیچ روش دیگری نمیتواند به سادگی و کارایی آن ایفا کند. در انتخاب این محصول به ظاهر ساده اما بسیار حیاتی، کیفیت مفتول حرف اول را میزند. شرکت صنعت مش و مفتول ایرانیان به عنوان یکی از اولین کارخانههای تولیدکننده مفتول صنعتی در ایران، با سابقه درخشان در طراحی و تولید، مفتولهایی با استانداردهای بینالمللی و ضمانت مادامالعمر ارائه میدهد که به بهترین شکل، نیاز پروژههای بزرگ را تأمین میکند.

دیدگاهتان را بنویسید

می خواهید در گفت و گو شرکت کنید؟خیالتان راحت باشد :)