مفتول، یکی از پرکاربردترین محصولات فولادی در صنایع عمرانی، کشاورزی و امنیتی است. درک تفاوت میان مفتول ساده (سیم مفتول) و مفتول آجدار (محصولات آجدار مانند توری مش یا سیم خاردار) برای انتخاب محصولی که بتواند دوام و کارایی مورد نیاز پروژه را تأمین کند، حیاتی است. این مقاله یک راهنمای فنی و کاربردی است که به جای تمرکز بر میلگردهای بتنآرمه، بر روی سیم مفتول و محصولات ساخته شده از آن متمرکز است و نحوه خرید، استانداردهای کیفی و کاربردهای هر نوع را شرح میدهد.

بررسی همه جانبه ی انواع مفتول و کاربردهای آن

مفتول چیست؟

مفتول (Wire Rod)، سیم فولادی با قطر کم و مقطع گرد است که از کشش شمشهای فولادی ساخته میشود. این محصول پایه بسیاری از توریها، فنسها و سیمهای بستهبندی است و در دو شکل اصلی ساده و آجدار عرضه میشود.

انواع مفتول های ساده و کاربردهای آن

مفتول ساده، که به نام سیم مفتول نیز شناخته میشود، دارای سطحی صاف و بدون برجستگی است و معمولاً شامل:

- میلگرد خام (وایر): مفتول اولیه و ساده که از نورد گرم تولید میشود و پایه تولید مفتولهای دیگر است.

- میلگرد کششی یا ترانس: مفتولهایی که با نورد سرد صیقل داده شده و دقت ابعادی بالاتری دارند.

- میلگرد کلاف ساده (سیم کلاف): مفتولهای ساده با قطر کم که به صورت کلاف عرضه میشوند و برای آرماتوربندی (بستن میلگردها)، ساخت توری مرغی و توری حصاری کاربرد دارند.

انواع مفتول های آجدار

مفتول آجدار به محصولاتی اشاره دارد که یا دارای برجستگی (آج) هستند و یا از ترکیب مفتولهای ساده به صورت شبکهای تولید میشوند تا چسبندگی یا استحکام بیشتری فراهم کنند.

- میلگرد آجدار شاخهای (مشتق از مفتول): در این بافت به توری مش جوشی اشاره دارد که مفتولهای ساده به صورت شبکهای بافته و جوش داده شدهاند و به دلیل جوشهای نقطهای، خاصیت آجدار پیدا میکنند و برای کفسازی و سقفهای کامپوزیت استفاده میشوند.

- میلگرد کلاف آجدار (مشتق از مفتول): مفتولهای با قطر کوچک که با آجهای خفیف به صورت کلاف برای افزایش چسبندگی در ملات ارائه میشوند.

انواع مفتول از لحاظ جنس و مقاومت

مقاومت مفتول به جنس فولاد پایه و نوع پوشش آن بستگی دارد:

- مفتول گالوانیزه: پرکاربردترین نوع، با پوشش روی (Zinc) برای مقاومت در برابر زنگزدگی.

- مفتول اپوکسی: با پوشش رزین برای حفاظت بالا در برابر عوامل شیمیایی.

- مفتول ضد زنگ: برای بالاترین مقاومت در محیطهای بسیار خورنده.

- میلگرد کامپوزیتی (GFRP): در صورتی که مفتولهای پایه فایبرگلاس برای مشبندی استفاده شوند.

راهنمای کامل خرید سیم مفتول

خرید مفتول باید با در نظر گرفتن کیفیت، ابعاد و کاربرد نهایی صورت گیرد.

نکات قابل توجه قبل از خرید مفتول

انتخاب مشخصات محصول در راهنمای خرید مفتول

انتخاب بین مفتول ساده (برای انعطاف و بستن) و مفتول آجدار (مانند مش، برای استحکام و پر کردن بتن) باید با هدف نهایی پروژه عمرانی مطابقت داشته باشد.

تعیین مقاومت کششی در راهنمای خرید مفتول

مقاومت کششی مفتول تعیین میکند که تا چه حد میتواند تحت تنش بدون پارگی یا شکستگی قرار گیرد. این ویژگی در سیمهای آرماتوربندی و سیم خاردار حیاتی است. برای بررسی دقیق مشخصات فنی و مقاومت کششی مفتولها، رجوع به استانداردهای کششی و مفتول توصیه میشود.

انتخاب سایز در راهنمای خرید مفتول و تعیین طول مفتول در راهنمای خرید مفتول

سایز (قطر) و طول مفتول (به صورت کلاف یا شاخه) باید دقیقاً بر اساس نیاز ماشینآلات تولیدی (ماند تولید توری) و نقشههای اجرایی باشد.

محاسبه وزن مفتول در راهنمای خرید مفتول

وزن مفتول باید با استفاده از جدولهای استاندارد محاسبه شده و کنترل شود تا از سبکسازی یا سنگین بودن بیش از حد محصول، که نشاندهنده انحراف از کیفیت است، جلوگیری شود.

انتخاب روش خرید در راهنمای خرید مفتول

- خرید از بنگاه یا انبار: برای تأمین فوری و کم حجم.

- خرید از شرکتهای بازرگانی: برای حجم متوسط و نیاز به مشاورههای خاص.

- نحوه خرید مفتول از بورس کالای ایران: برای حجمهای بسیار بالا و برنامهریزی بلندمدت.

نکات مهم حین خرید مفتول

بررسی کیفیت در راهنمای خرید مفتول

- کیفیت برتر، قیمت مناسب: کیفیت پوشش گالوانیزه و یکنواختی قطر مفتول از مهمترین شاخصههای کیفیت هستند.

- توجه به مسافت: محاسبه دقیق هزینه حمل و نقل بر قیمت نهایی اثرگذار است.

- بررسی قیمت مفتول و تعیین زمان خرید: قیمت مفتول به شدت به قیمت جهانی روی و فولاد وابسته است. برای تحلیل قیمتها، منابع معتبر تحلیل بازار فولاد مانند تحلیل قیمت و بازار فولاد میتوانند به شما کمک کنند.

نکات مهم بعد از خرید مفتول

- تطبیق مفتول دریافتی با فاکتور: کنترل دقیق نوع (ساده/آجدار)، پوشش (گالوانیزه/ساده) و وزن محصول.

- حفظ و نگهداری مفتول: نگهداری در محیط خشک، به دور از مواد شیمیایی و رطوبت برای جلوگیری از خوردگی و افزایش طول عمر سازه.

کاربرد مفتول در ساختمان

اشکال مختلف مفتول در ساختمان

مفتولها پس از فرآوری به اشکال زیر در سازههای عمرانی به کار میروند:

- خاموت، رکابی، سنجاقک: ساخته شده از مفتولهای ساده با قطر کم برای بستن میلگردها.

- مش (توری مش): محصولی از مفتول آجدار جوشی برای سقفها، کفسازی و دیوارهای پیشساخته.

- میلگرد بستر: از مفتول آجدار یا ساده که به صورت نردبانی یا خرپایی برای تقویت دیوارهای بنایی استفاده میشود.

- میلگرد تقویتی و ممان منفی (در قالب محصولات مفتولی): برای تقویت موضعی سطوح و دالها با استفاده از توری مش.

موارد استفاده مفتول در ساختمان

- آرماتوربندی و انواع آن: استفاده از سیم مفتول ساده برای بستن نقاط اتصال میلگردها.

- ساخت فنس و توری حصاری: برای محصور کردن کارگاههای ساختمانی.

- تولید توری گابیون: استفاده از مفتولهای ضخیم گالوانیزه برای ساخت قفسهای سنگی.

راهنمای جامع خرید سیم مفتول و نکات کلیدی

این بخش، خلاصهای از نکات حیاتی برای تضمین کیفیت و خرید بهینه سیم مفتول را ارائه میدهد.

انواع سیم مفتول و ویژگی های هر کدام

تفاوت اصلی در نوع پوشش (سیاه، گالوانیزه گرم، گالوانیزه سرد) و میزان سختی مفتول است که به وسیله فرآیند گالوانیزاسیون (سرد یا گرم) و کشش مفتول تعیین میشود.

فاکتورهای مهم در انتخاب سیم مفتول با کیفیت بالا

کیفیت برتر شامل یکنواختی قطر، چسبندگی و ضخامت مناسب پوشش روی (در نوع گالوانیزه) و عدم وجود ترکهای سطحی در محصول است. برای کسب اطلاعات بیشتر در خصوص استانداردهای گالوانیزاسیون و اهمیت ضخامت پوشش روی، مطالعه راهنماهای فنی ضخامت پوشش گالوانیزه توصیه میشود.

نحوه خرید سیم مفتول

انتخاب بین خرید حضوری (برای بررسی فیزیکی کالا) و خرید آنلاین (برای راحتی و مقایسه قیمتها) باید با توجه به اولویتهای لجستیکی و زمانی پروژه انجام گیرد.

خرید عمده سیم مفتول

مزایای خرید عمده شامل تخفیفهای قیمتی، کاهش هزینه حمل و نقل و اطمینان از تأمین مواد برای دورههای طولانیتر پروژه است.

نتیجهگیری

انتخاب صحیح بین مفتول ساده و مفتول آجدار یک تصمیم فنی است که توسط نوع کاربرد تعیین میشود. مفتولهای ساده برای بستن و خمکاری، و محصولات آجدار (مانند مش) برای افزایش استحکام بتن و پرکنندهها ضروری هستند. سرمایهگذاری در مفتولهای با پوشش گالوانیزه گرم، به ویژه در پروژههای عمرانی با طول عمر سازه طولانی، یک ضرورت مهندسی است.

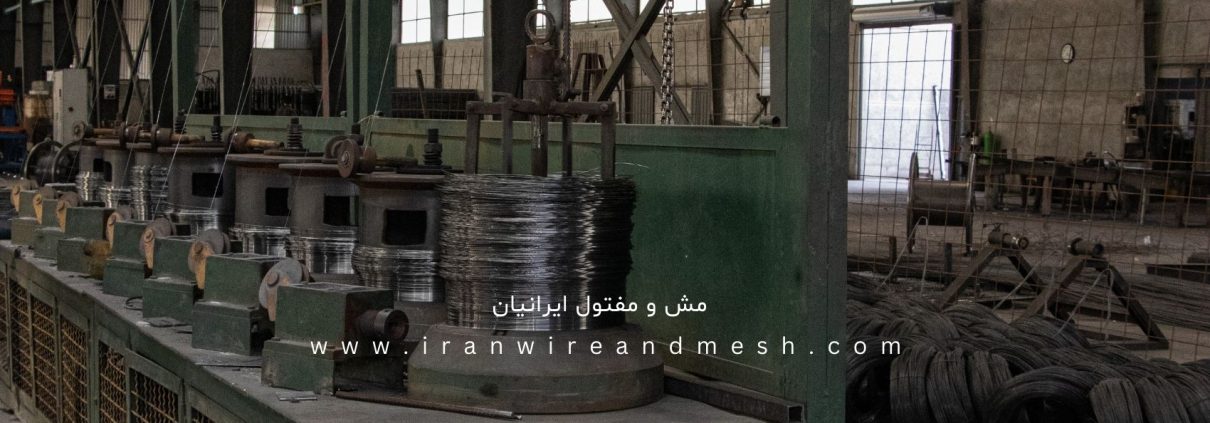

شرکت صنعت مش و مفتول ایرانیان، با بیش از ۳۰ سال تجربه در تولید مفتولهای ساده و آجدار (توری مش و گابیون)، متعهد به ارائه محصولاتی با بالاترین کیفیت و رعایت دقیق استانداردهای جهانی است. ما با تضمین کیفیت مواد اولیه و پوشش گالوانیزه، به شما کمک میکنیم تا دوام و پایداری پروژههای عمرانی خود را به حداکثر برسانید.